|

傳統作業方式中生管人員每週發出一次生產計劃給產線, 然後以許多變更通知單作為輔助或追加減變更,

產線必需對照原生產計劃與變更通知單並且不斷開會協調, 才能確定應該要先進行那一項生產作業, 若其中溝通失誤,

很可能造成倉庫中累積高額庫存但是訂單卻無法出貨的不合理現象, 於是許多企業開始推動產線的看板系統,

隨時將最新的生產計劃資料以最快的速度在產線顯示出來作為實際作業的依據,

同時也便於主管實施走動式管理時在產線立刻得知計劃與實務之間的差異, 快速發現問題進行協調改善.

神燈Advanced版可供選購的獨立程式Show_Schedule主要功能是依據個人編號所對應的設定與權限範圍, 讀取發放給產線的生產計劃資料,

自動輪流播 放出來供現場作為實際生產作業的執行依據, 以即時傳送溝通資料取代發給現場的紙本生產計劃資料. 放出來供現場作為實際生產作業的執行依據, 以即時傳送溝通資料取代發給現場的紙本生產計劃資料.

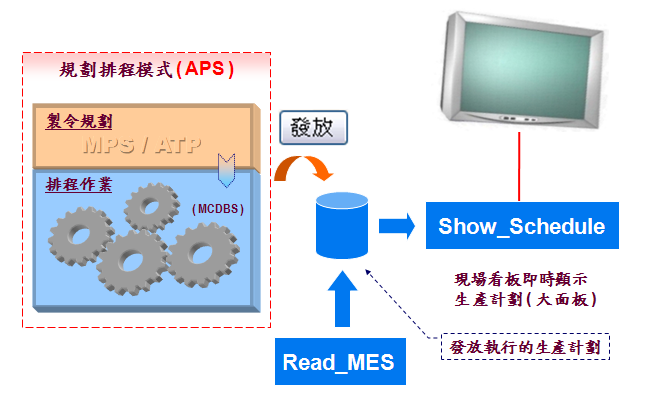

如右圖所示,

生管完成排程作業之後點選"發放"鍵將生產計劃發出存入神燈系統的產線執行區域資料庫內,

獨立程式Show_Schedule依據參數設定值自動取出

生產計劃資料顯示在畫面中, 產線實際進行生產作業後, 可以在神燈操作輸入生產進度回報資料, 或是經由獨立程式Read_MES讀取MES系統的資料庫內容,

依據回報資料更新生產計劃, Show_Schedule讀取更新後的生產計劃資料會將最新的內容顯示在畫面上. 所以產線可以直接在Show_Schedule的畫面看到有效可行的最新版本生產計劃,

下列內容我們以神燈內建電子組裝業樣板資料為例, 說明如何設定Show_Schedule在生產現場顯示生產計劃.

壹.依據現場位置狀態及工作性質區分

:

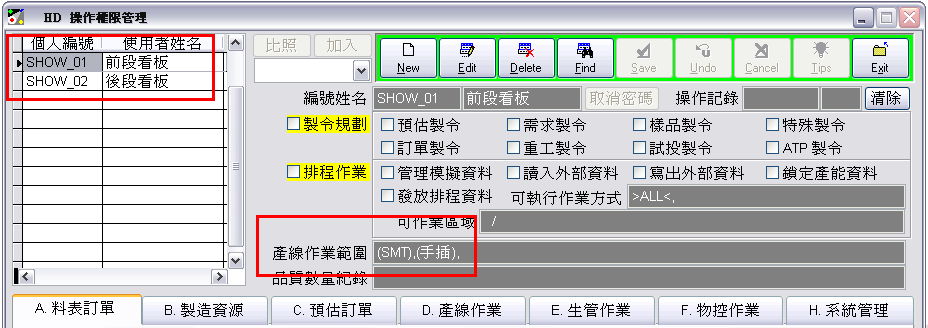

以電子業樣板資料為例,

設定帳號SHOW_01用來顯示SMT與手插兩種性質的前段產線生產計劃,

另一個帳號SHOW_02則用來顯示組立與包裝兩種性質後段產線的生產計劃資料, 所以先在神燈的[HD]程式設定授權範圍.

(下圖是對SHOW_01設定範圍的作業畫面)

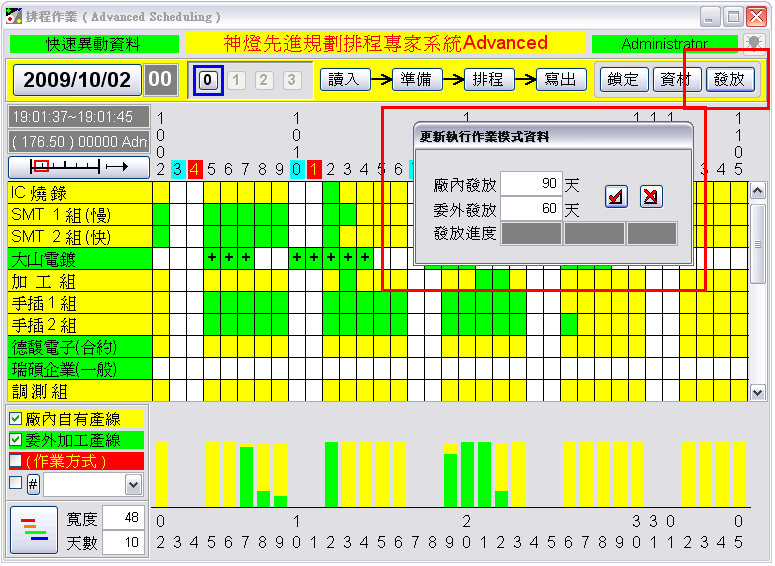

貳.完成排程作業之後發放生產計劃

:

完成排程作業之後點選發放按鍵將生產計劃資料發出給產線作為執行生產作業的依據. 進行發放作業時,

可依據管理上的需求個別指定廠內作業與委外加工個別的發放天數範圍.

參.設定在畫面顯示生產計劃資料的相關參數

:

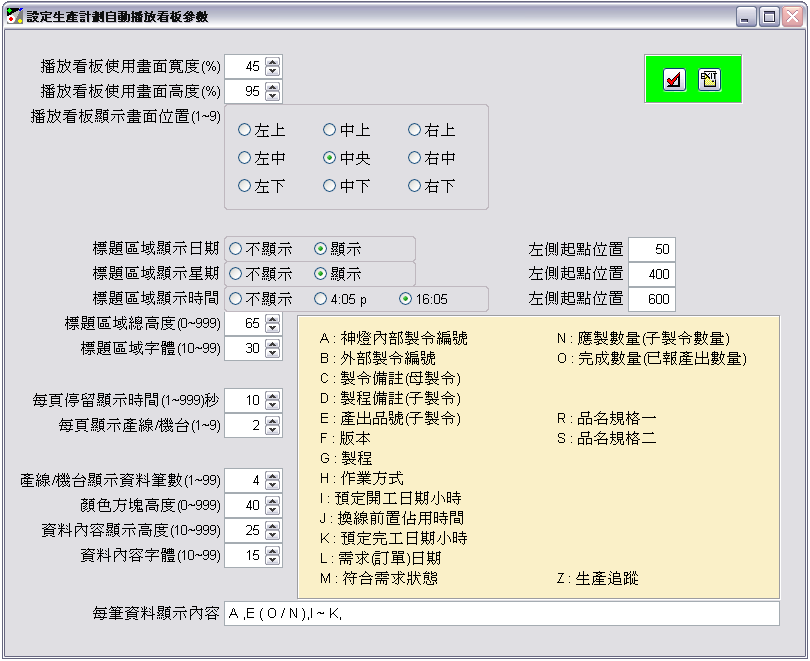

以SHOW_01登入執行Show_Schedule,

登入編號第一次執行作業時因為還沒有設定參數,

所以如右圖畫面中只有設定參數的按鍵有效, 另一個顯示資料的按鍵則自動關閉不可點選執行.

此時唯一能進行的工作是點選按鍵先設定參數. 出現如下圖的設定畫面, 其中已經先行填入預設值,

必要時可依需求自行修改調整.

在

畫面出現的參數由上而下分別設定下列幾個類型的參數:

1.播放生產計劃資料在顯示器畫面使用的區域.

2.標題區域的內容與高度及字體大小.

3.每頁資料停留時間及每頁資料所包含的產線/機台數.

4.每一產線/機台所顯示資料的內容,

其中特別可以設定是否要依據生產計劃的品號顯示顏色.

5.設定每一筆資料出現內容欄位.

(請參考圖中顯示代碼A~Z的內容)

完成設定後點選按鍵儲存參數資料, 因為已經能找到對應於所使用編號SHOW_01的參數,

所以Show_Schedule的畫面如右圖所示多增加了一個生效可供點選的按鍵.

以SHOW_01登入Show_Schedule可以隨時修改設定參數或顯示資料.

因為每一個編號所使用的參數都是單獨儲存運作, 所以如果結束作業後改用另一編號(例如SHOW_02)登入Show_Schedule,

則系統仍然會檢查是否已經有儲存對應的參數作為判斷可執行功能選項的依據.

肆.顯示生產計劃資料

:

完成參數設定並儲存備用之後, 隨時登入Show_Schedule都可以點選顯示生產計劃資料,

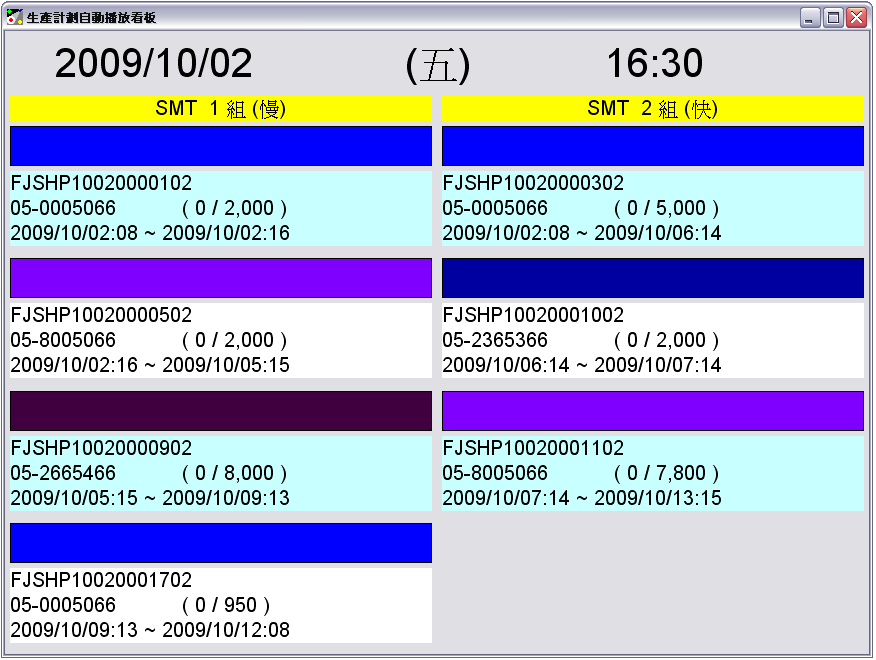

前述內容所儲存參數執行顯示資料的看版功能時畫面如下圖所示.

其中各生產品號所對應的顏色方塊是在神燈的[AA]設定,

經"發放"鍵送出後由Show_Schedule讀取與顯示.

因為顯示器的調整值差異, 在畫面顯示出的顏色一定會出現誤差,

所以本文中所介紹與顏色相關的功能可以用來達成顏色管理快速提示資訊的目的, 不宜作為實際的產品顏色比對之用. 如果是化妝品/塗料/染整等對於顏色極為敏感的產業,

請記得以色卡號碼為實際作業依據, 畫面所顯示顏色僅供參考.

由上述內容可以看出, 只需要進行簡單的參數設定作業,

就能運用Show_Schedule在產線的大尺寸面版顯示出應進行的生產計劃資料(已完成者自動隱藏),

讓生產計劃與實際執行兩者之間有一個可以快速溝通的方式, 如果執行與計劃之間發生差異(例如臨時更換產線進行生產,

或是因故調動生產順序), 經由適當方式回報之後就能從Show_Schedule重新顯示正確的新資料.

整體運作架構更請參閱"APS搭配現場回報整合運作架構" |