|

在機械業界的實際排程運作中,某些精密加工設備的購買及運作成本非常高昂,所以在排程的目標上希望能盡量將相類似的產品安排前後銜接生產,減少換線前置作業所佔用的時間,將所有的時間都運用在能夠實際產出的有效生產活動,先前我們曾經介紹的機械業如何降低換線前置準備時間 ?提供了資料設定方面的說明,本文著重於排程時如何調整參數重新排程之後,藉由統計數據在不同生產計劃之間評估差異,快速選出最低成本的生產計劃。

我們以系統內建的機械業資料為例,先進行安裝資料並執行標準流程產生製令及進行排程之後,得到一份排程資料(請參考機械/金屬加工產業範例流程展示第1及第2兩項步驟),請先運用模擬資料管理功

能在第2模擬區複製一份開放模擬資料,以便與正式資料進行比對觀察兩種不同排程目標造成的差異。

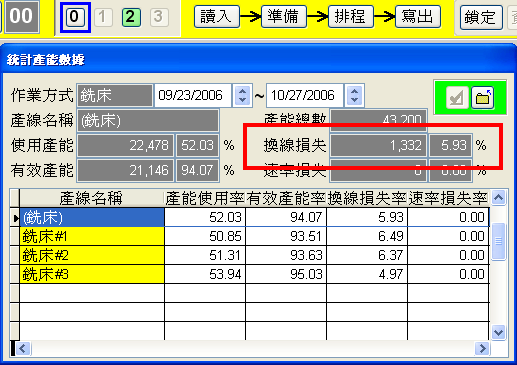

完成複製之後先我們先勾選表格下方的紅色(作業方式)選項,讓表格中同步出現紅色的作業方式資料,然後以滑鼠對排程作業畫面中央表格的(铣床)連續點選兩下,系統執行統計之後出現右圖,顯示在現行的生產計劃中铣床共計使用1,332分鐘進行換線前置作業,換句話說有1,332分鐘是耗用在沒有產出的作業。 完成複製之後先我們先勾選表格下方的紅色(作業方式)選項,讓表格中同步出現紅色的作業方式資料,然後以滑鼠對排程作業畫面中央表格的(铣床)連續點選兩下,系統執行統計之後出現右圖,顯示在現行的生產計劃中铣床共計使用1,332分鐘進行換線前置作業,換句話說有1,332分鐘是耗用在沒有產出的作業。

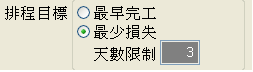

假設铣床的單位工時運作成本很高,為了節省相關工作 在铣床階段的換線時間,我們可以在第2模擬區當中執行[EB.產線作業方式]將铣床的排程目標由最早完工改變為最少損失,並且設定容許系統在三天的限制之內尋找最少損失排程方式(避免對完工日期影響過大)。請參考右圖。 在铣床階段的換線時間,我們可以在第2模擬區當中執行[EB.產線作業方式]將铣床的排程目標由最早完工改變為最少損失,並且設定容許系統在三天的限制之內尋找最少損失排程方式(避免對完工日期影響過大)。請參考右圖。

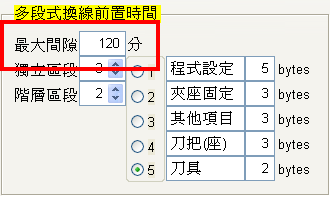

接下來我們考慮每次在铣床進行換線前置作業掉耗費數十分鐘,所以在可容許的合理範圍內設定系統進行排程時可以容許同一機台前後工作項目差距120分鐘之內視同銜接,讓系統自動依據換線群組設定值安排最少換線前置時間的生產計劃,相關設定請參考右圖。

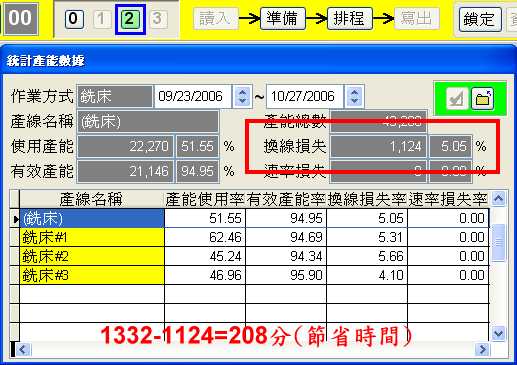

完成相關設並值的變更之後,我們讓系 統對第2模擬區進行排程,同樣對(铣床)連續點選兩下統計產能數據,得到右圖所示的數據,以此與正式區資料相比對,計算可知以最少損失目標進行排程可以在铣床節省208分鐘。 統對第2模擬區進行排程,同樣對(铣床)連續點選兩下統計產能數據,得到右圖所示的數據,以此與正式區資料相比對,計算可知以最少損失目標進行排程可以在铣床節省208分鐘。

依據實際安排生產項目內容的差異,如果對於相關參數加以調整進行排程可能會得到不同的結果,所以如果能善用相關的數據統計功能,可以多次試排比較評估後找出最低成本的生產計劃。

|