|

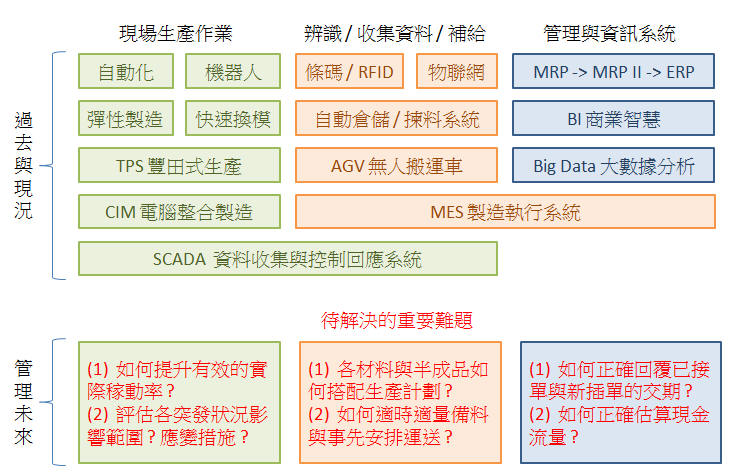

有些人把工業4.0視為第四次的工業革命,各主要製造業國家也依據自己的國情需求以不同名稱及方式推動工業4.0。同樣的道理;每個企業都從自身熟悉的角度來詮釋工業4.0,本文從製造業的主要功能區段檢視近年來產業界推動的系統與現行亟待解決的問題。下圖中由左至右將製造業分為"現場生產作業"與"辨識/收集資料/補給"以及"管理與資訊系統"三個大區段,每個區段之下列出了較為人知的

系統名稱,圖面中部及上方這些曾推動的系統,基本上都是記錄過去或現行發生的資料,可供當下立即反應或日後進行追蹤。

實務作業->生管的任務是管理未來

走進製造業常會聽到不同部門的人問生管:

"接下來我應該生產那一張單?"

"下星期五的出貨還有哪些問題?"

"後天下午停電,會影響哪些出貨?"

"接到一張新插單,中午以前可以重新確認交期嗎?"

這些問題的焦點都是在未來,所以上圖

所列出針對過去與現況的系統都無法提供協助。需要整合產能/材料/模治具等資訊,面對所有變數進行一套或多套方案的模擬運算並且還要比較分析差異,然後

才能作出最符合企業目標的判斷。換句話說;需要有一套可以全面模擬未來狀況的系統協助生管達成"管理未來"的任務。

如果不能作好"管理未來",就會每天面臨許多應該可以避免的"突發狀況",這也就是許多製造業忙碌與效率不彰的主因。

工業4.0->以智慧製造為主導的第四次工業革命

除了相對較少的上游基礎原料廠之外,大多數迎向工業4.0的工廠有許多條生產線,

通常也不會固定生產單一產品。個別生產線的自動化以及運用條碼或RFID進行辨識與收集資料並不是新議題,工業4.0所需求的應該是較高層次的智慧—"整合全廠的產能/材料/模治具進行跨生產線的安排調度,取得最佳的整體效益"。

能夠同時運算產能/材料/模治具等因素的APS系統,可以協助生管達成"管理未來"的任務,也能達成工業4.0所需要的"智慧製造",所以;APS不僅符合製造業的實務需求,還是工業4.0不可缺少的大腦。

|