|

神燈以"作業方式"來規範同一型態的產線資訊,每一種作業方式有其特定的排程運算設定值,並且以作業方式為依據連結相同類型的產線資料。神燈在進行排程運算的過程中,依據製令所標示的作業方式在所設定的產線範圍之內自動選擇適當的產線進行排程,所以要充分發揮神燈功能的第一個步驟就是要先設定適當的作業方式。

"作業方式"為一種可以明確被定義出來的生產行為,例如SMT是電子業常見的作業方式,塑膠製品業的射出成型也是一種作業方式,金屬加工產業的塗裝則是另一種不同類型的作業方式,加工與組立則是兩種在各行業都可能運用的常見作業方式。

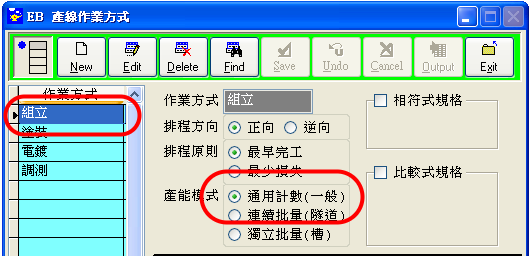

每一種作業方式具有多項參數可供設定,此處以常見的組立為例說明如何設定與運用各項設定值。這個作業方式通常是以人力搭配簡單的設備進 行生產,進行組立行為的時候已經接近生產週期的尾端,大部分的公司在組立完成之後接著就是成品入倉準備出貨,所以在參數的考量上通常以下列原則進行組立的設定。 行生產,進行組立行為的時候已經接近生產週期的尾端,大部分的公司在組立完成之後接著就是成品入倉準備出貨,所以在參數的考量上通常以下列原則進行組立的設定。

首先考慮組立的排程方向,實際的生產作業中前端完成所有半成品之後才能進行組立,所以組立比較適合設定為正向排程,它的排程運算方式為依據前端各項半成品的排程決定組立可以排程的起點時間,然後推算排出預定的完工時間。

接下來設定排程原則,組立通常都是設定為最早完工,在沒有人為特別指定的情況下,神燈自動評估所有可運用的產線,在其中選擇可以最早完工的產線進行排程,以此原則減少半成品的閒置等待時間。

第三項是產能模式,通常組立設定為最常見的"通用計數"模式,此模式中將標準工時乘以數量即可得知需要使用的總工時,例如每組裝一件需要30秒,總數有1,500件時共計需要45,000秒才能完成所有的組立作業。

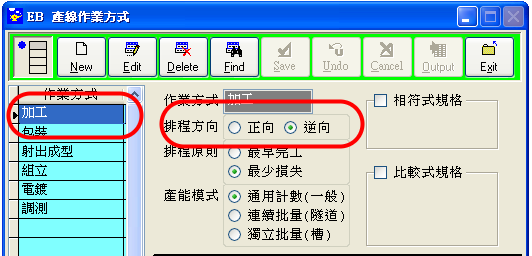

另外一個常見的作業方式為材料或半成品的前加工,這個作業方式通常是為了配合後端的生產行為所需,事先完成部份加工作業,以便讓後端的生產作業可以順利進行,所以大多數情況下會將排程方向設定為"逆向",神燈會先完成後端的排程之後,依據後端排程的開工時點決定加工應該於何時完工,然後推算排出加工的開工時點,這正符合JIT(Just

In Time)的主要精神。在逆向排程的情況下,排程原則已經被確定為JIT,所以不論畫面上點選最早完工或是最少損失都不會影響排程的結果。 另外一個常見的作業方式為材料或半成品的前加工,這個作業方式通常是為了配合後端的生產行為所需,事先完成部份加工作業,以便讓後端的生產作業可以順利進行,所以大多數情況下會將排程方向設定為"逆向",神燈會先完成後端的排程之後,依據後端排程的開工時點決定加工應該於何時完工,然後推算排出加工的開工時點,這正符合JIT(Just

In Time)的主要精神。在逆向排程的情況下,排程原則已經被確定為JIT,所以不論畫面上點選最早完工或是最少損失都不會影響排程的結果。

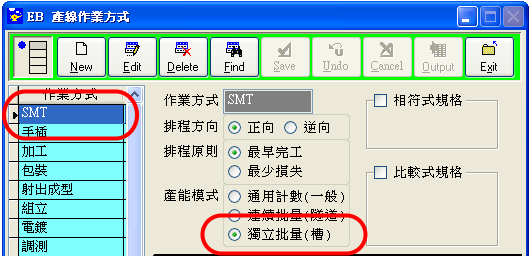

電子業的SMT生產作業方式則另有不同的設定內容,這種作業方式通常是一片大電路板送進機器,完成作業後可以被分割成數片獨立的小電路版,例如"六連片"表示一片大電路版完成作業之後可以分割成六片小電路版,這種產能模式必須設定為"獨立批量",表示每次的生產是一個批量而不是單一個體。神燈會先將總數量換算成為批量,然後乘以每批所需標準工時得知需要使用的總工時。 電子業的SMT生產作業方式則另有不同的設定內容,這種作業方式通常是一片大電路板送進機器,完成作業後可以被分割成數片獨立的小電路版,例如"六連片"表示一片大電路版完成作業之後可以分割成六片小電路版,這種產能模式必須設定為"獨立批量",表示每次的生產是一個批量而不是單一個體。神燈會先將總數量換算成為批量,然後乘以每批所需標準工時得知需要使用的總工時。

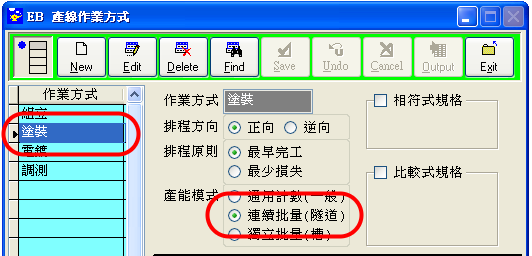

在金屬加工產業中有一項表面塗裝的生產作業,常見的規劃狀態是一條循環軌道具有入口/塗裝段/烘烤段/出口,所要塗裝的工件在入口處掛上軌道以一定的速度前進,先到塗裝段塗上粉體或是烤漆,然後進入烘烤段完成必要的加熱程序後送出讓工件冷卻,最後才能在出口將工件拆下完成此段作業,軌道則繼續運轉將掛鉤送到入口繼續懸掛其他工件,在此過程中可以測量得知每一個工件完成一次作業所需的總時間教長,工件與工件之間的間隔則較短,這是一個連續性作業的生產型態,所以應該要設定為連續批量的產能模式。神燈會依據總數量算出作業批數之後,以每批的標準工時加上批數之間的總間隔時間合計算出所需使用的總工時。 在金屬加工產業中有一項表面塗裝的生產作業,常見的規劃狀態是一條循環軌道具有入口/塗裝段/烘烤段/出口,所要塗裝的工件在入口處掛上軌道以一定的速度前進,先到塗裝段塗上粉體或是烤漆,然後進入烘烤段完成必要的加熱程序後送出讓工件冷卻,最後才能在出口將工件拆下完成此段作業,軌道則繼續運轉將掛鉤送到入口繼續懸掛其他工件,在此過程中可以測量得知每一個工件完成一次作業所需的總時間教長,工件與工件之間的間隔則較短,這是一個連續性作業的生產型態,所以應該要設定為連續批量的產能模式。神燈會依據總數量算出作業批數之後,以每批的標準工時加上批數之間的總間隔時間合計算出所需使用的總工時。

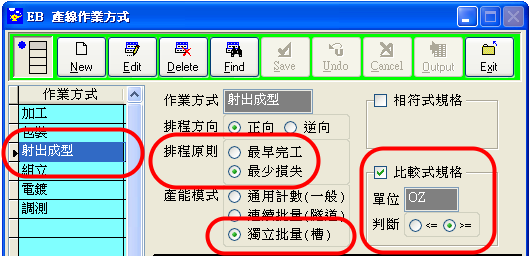

在作業方式的設定畫面中,還有"相符式規格"與"比較式規格"兩個項目,此二項目用來協助神燈快速過濾判斷出符合條件可以進行排程的產線,以塑膠射出成型為例說明如下:

塑膠射出機的使用率影響整體成本,若是不斷停機更換模具或是更換材料,則損失的工時會使總成本居高不下,所以在此作業方式的設定值中通常將排程原則設定為最少損失,神燈會參考換線前置工時數據自動安排最少損失的生產計劃。

塑膠射出成型的模具有可能設計為一模數穴,每次射出可以同時產生數件產品,如果是一模八穴表示一次射出同時產生8件,由這個特性來看應該如圖所示設定為獨立批量。

如果這付模具每次需要12oz的塑膠射出量,則排程時應該要選擇設出量大於12oz的機台才能進行生產,所以在射出成型這個作業方式要加上比較式規格,並且如圖設定"產線機台規格大於作業規格",如此運作才能讓神燈自動選擇正確的機台進行排程。當然;搭配此項設定值的運作,神燈會在設定產線機台資料的畫面出現欄位可供輸入每一機台的最大射出量,以便排程時進行比對與篩選。 |