|

(文中所述技術已申請專利,請尊重智慧財產權,謝謝)

討論到APS的發展與應用,總是離不開"製造途程"這個名詞,大多數的APS需要藉由製造途程對照表(Routing

table)表達出製造途程與產線之間的對應關係,才能在執行排程運算的時候將各項工作安

排給適當的產線進行作業。建立完整的製造途程對照表(Routing

table)是一個艱鉅且龐雜的工作,有很多人將

此視為APS上線的一大挑戰,部分人士也常以製造途程對照表(Routing

table)為例來說明ERP與APS兩者的資料差異。

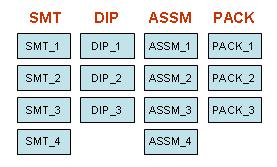

在本篇資料中我們以電子產品製造廠為例進行探討,使用APS進行有限產能排程的企業,通常有多條產線同時進行生產,左圖表示

該廠內有四條SMT線,三條DIP線,四條ASSM線,三條PACK線共計

四大功能類型14條生產線,SMT類工作

必須安排在SMT線生產,所以全數的14條產線中只有4條產線可以排程,DIP類的工作則在14條產線中只有3條產線可以排程。SMT與DIP這兩類的工作如果安排在不適當的產線則無法進行生產作業. 在本篇資料中我們以電子產品製造廠為例進行探討,使用APS進行有限產能排程的企業,通常有多條產線同時進行生產,左圖表示

該廠內有四條SMT線,三條DIP線,四條ASSM線,三條PACK線共計

四大功能類型14條生產線,SMT類工作

必須安排在SMT線生產,所以全數的14條產線中只有4條產線可以排程,DIP類的工作則在14條產線中只有3條產線可以排程。SMT與DIP這兩類的工作如果安排在不適當的產線則無法進行生產作業.

一般APS為了避免

發生前述的問題排出錯誤的生產計劃,所以必需要建立製造途程對照表(Routing

table),在其中輸入製造途程資料讓APS知道如何選擇適當的產線。但是因為產線有許多條,所以會組成非常多的製造途程組合,於是要指定其中一種組合作為標準製造途程其餘的組合則視為替代製造途程。

一般APS系統會先依據標準製造途程進行排程,然後以統計所得的數據為基礎,依據預先設定的規則選取不同的替代途程進行評估,逐項進行調整之後得到最終結果的生產計劃(這種兩階段式的排程方法實際上浪費了許多運算資源)。所以;如果

在製造途程對照表(Routing

table)當中將所有品項的標準製造途程都設定

為相同的資料內容,雖然建檔方便但是執行排程的時候卻需要耗費很多時間重複進行評估與調整。

|

品項 |

標準製造途程 |

替代製造途程 |

|

001 |

SMT_1+DIP_1+ASSM_1+PACK_1 |

SMT_1+DIP_1+ASSM_1+PACK_2,

SMT_1+DIP_1+ASSM_1+PACK_3,

SMT_1+DIP_1+ASSM_2+PACK_1,

SMT_1+DIP_1+ASSM_2+PACK_2,

SMT_1+DIP_1+ASSM_2+PACK_3,

.....

|

|

002 |

|

003 |

|

..... |

如果一開始建檔的時候就將所有品項調整建立不同的標準製造途程,則後續進行排程就會減輕重複進行評估與調整的工作負擔,但是須要耗費許多時間仔細分配標準製造途程及替代製造途程,建立出類似下表內容的資料狀態,這就是部分APS上線之前需要請顧問進行長時間輔導的主要原因之一。

|

品項 |

標準製造途程 |

替代製造途程 |

|

001 |

SMT_1+DIP_1+ASSM_1+PACK_1 |

SMT_1+DIP_1+ASSM_1+PACK_2,

... |

|

002 |

SMT_1+DIP_1+ASSM_1+PACK_2 |

SMT_1+DIP_1+ASSM_1+PACK_3,

... |

|

003 |

SMT_1+DIP_1+ASSM_1+PACK_3 |

SMT_1+DIP_1+ASSM_2+PACK_1,

... |

|

004 |

SMT_1+DIP_1+ASSM_2+PACK_1 |

SMT_1+DIP_1+ASSM_2+PACK_2,

... |

上述傳統的作法以品項為依據建立製造途程資料,則單一品項最多可以出現144組(4*3*4*3)不同的製造途程。如果想要讓系統充分考慮所有的可能性,就要建立所有製造途程,並在其中指定一組為標準製造途程,其他的143組則視為替代製造途程。如果此電子廠同時有50個品項接單進行生產,以單純的數學方式計算共需建立7200(144*50)組製造途程,不論對於建檔作業或是資料管理都是一個極為龐大的作業量。

改良後的方式以品項加製程為依據,

所建立的製造途程資料如下列表格,在前述相同範例資料中,每一個品項的SMT製程建立4筆資料,DIP製程建立3筆資料,在ASSM製程建立4筆資料,在PACK製程建立3筆資料,所以對單一品項而言只需要建立14筆資料(4+3+4+3),如果同時有50個品項,以單純的數學方式計算共需建立700(14*50)筆資料,相對於前述的傳統作法已經是大幅度減輕作業量與系統負擔了。所以;在後續的說明及比較之中,我們不討論傳統作法,以此一改良後的方式為依據。

|

品項 |

製程 |

標準製造途程 |

替代製造途程 |

|

001 |

SMT |

SMT_1 |

SMT_2, SMT_3, SMT_4 |

|

001 |

DIP |

DIP_1 |

DIP_2, DIP_3 |

|

001 |

ASSM |

ASSM_1 |

ASSM_2, ASSM_3, ASSM_4 |

|

001 |

PACK |

PACK_1 |

PACK_2, PACK_3 |

|

002 |

SMT |

SMT_2 |

SMT_3, SMT_4, SMT_1 |

|

002 |

DIP |

DIP_2 |

DIP_3, DIP_1 |

|

002 |

ASSM |

ASSM_2 |

ASSM_3, ASSM_4, ASSM_1 |

|

002 |

PACK |

PACK_2 |

PACK_3, PACK_1 |

|

... |

... |

... |

... |

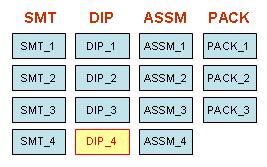

假設這一家電子廠接入大量訂單,經過 評估後不擴充廠內產線,增加了一個可以執行DIP製程的委外加工廠,於是整體的製程與相關可排程產線資料如右圖所示,其中DIP_4即為新增的委外加工產線,此時應該要建立多少資料?答案是每一個品項的DIP製程都要新建1筆資料,所以因為新增加一條委外加工DIP線就需要新建50筆資料,才能避免排程作業發生疏失。若是過一段時間發現此委外加工廠的配合度不理想,

重新評估後更換為另一家委外加工廠,則必須刪除50筆屬於前一家委外加工廠的資料,並

輸入50筆屬於新委外加工廠的資料,總共必須處理100筆資料。

由此可見;即使以改良後的方式為依據,維護製造途程的作業仍需耗費大量的成本。 評估後不擴充廠內產線,增加了一個可以執行DIP製程的委外加工廠,於是整體的製程與相關可排程產線資料如右圖所示,其中DIP_4即為新增的委外加工產線,此時應該要建立多少資料?答案是每一個品項的DIP製程都要新建1筆資料,所以因為新增加一條委外加工DIP線就需要新建50筆資料,才能避免排程作業發生疏失。若是過一段時間發現此委外加工廠的配合度不理想,

重新評估後更換為另一家委外加工廠,則必須刪除50筆屬於前一家委外加工廠的資料,並

輸入50筆屬於新委外加工廠的資料,總共必須處理100筆資料。

由此可見;即使以改良後的方式為依據,維護製造途程的作業仍需耗費大量的成本。

有些產業每年當中有明顯的淡旺季之分,往往會在淡季的時候將全部工作安排在廠內產線作業,旺季的時候則將部分工作安排給委外加工廠執行生產作業,若是依據上述的作業方式不斷維護製造途程資料,系統尚未產生效益之前已經先消耗了大量的資源。有一部分系統為了隱藏這個問題,將廠內產線與委外加工產線分開管理個別進行排程,這樣雖然減低了維護製造途程資料的作業量,但是卻無法維持前後製程的良好銜接性。通常委外加工的工作項目是前段製程,委外加工產出品回廠之後還要投入後續製程進行部分作業,如果將委外加工切開獨立排程,馬上會面臨前後製程不連貫的問題。

整體來說,上列的作法都是以正面表列為基本原則,不論如何改良永遠要隨著可用產線的變動而不斷維護製造途程資料。神燈則以不同的角度來處理製造途程資料,可以擺脫前述永無止境的維護作業,讓系統快速上線並且在最有效率的情況下長期持續運作。

以下介紹神燈對於製造途程資料的獨特作法:

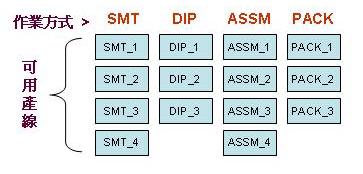

首先;神燈以製程為基本單位處理相關資訊,每一個製程都設定一項作業方式資料,此例電子廠分為SMT/DIP/ASSM/PACK共有4種作業方式。並且設定SMT之下有SMT_1~SMT_4共計4條可用產線,依此方式設定各作業方式,廠內自有產線的相關資料如圖所示。每一個品項只需要建立4筆資料(SMT/DIP/ASSM/PACK每個製程各建立1筆資料,讓神燈知道應該以何種作業方式進行排程),

資料內容格式如下表,所以總共50個品項只需要建立200筆資料(4*50),比前面的改良式作法節省了500筆資料的作業量。 首先;神燈以製程為基本單位處理相關資訊,每一個製程都設定一項作業方式資料,此例電子廠分為SMT/DIP/ASSM/PACK共有4種作業方式。並且設定SMT之下有SMT_1~SMT_4共計4條可用產線,依此方式設定各作業方式,廠內自有產線的相關資料如圖所示。每一個品項只需要建立4筆資料(SMT/DIP/ASSM/PACK每個製程各建立1筆資料,讓神燈知道應該以何種作業方式進行排程),

資料內容格式如下表,所以總共50個品項只需要建立200筆資料(4*50),比前面的改良式作法節省了500筆資料的作業量。

|

品項 |

製程 |

作業方式 |

品項 |

製程 |

作業方式 |

|

001 |

SMT |

SMT |

002 |

SMT |

SMT |

|

001 |

DIP |

DIP |

002 |

DIP |

DIP |

|

001 |

ASSM |

ASSM |

002 |

ASSM |

ASSM |

|

001 |

PACK |

PACK |

002 |

PACK |

PACK |

| ..... |

...... |

...... |

..... |

...... |

..... |

在此模式下,我們只需要讓神燈知道每一個製程需要使用哪一種作業方式,不必建立任何製造途程與產線的對照資料。實際執行排程的時候,神燈依據作業方找出可用的產線,自動在其中尋找最佳位置。例如;當神燈取出品項001製程SMT的資料進行排程時,因為作業方式設定為SMT,所以神燈由上圖的對照資料中知道由SMT_1~SMT_4共有4條可用產線,即可進行應有的排程作業。

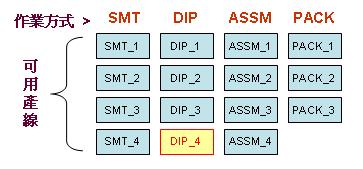

如同前面的例子,如果要增加一家委外加工廠,只需要如右圖所示新增一筆資料,讓神燈知道在DIP這個作業方式之下增加了DIP_4可供排程,不必因為

針對每一個品項個別建立資料,比前面的改良式作法節省了49筆資料的作業量。

如果要更換委外加工廠,在神燈當中只要刪除原加工廠的1筆資料,並新增新加工廠的1筆資料,總共只需處理2筆資料,比前面的改良式作法節省了98筆資料的作業量。

在前述範例的過程中,如果採用改良式的作法總共需要維護850筆資料(700+50+100),但是如果採用神燈的獨特作法,只需要維護203筆資料(200+1+2)。若接著增加30個品項的相關資料,採用改良方式作法需要新增450筆資料((4+4+4+3)*30),若是以神燈的方式運作則只需要新增120筆資料(4*30)。相關需作業資料筆數列表如下:

| |

傳統方式 |

改良方式 |

神燈 |

|

建立50個品項需作業資料數 |

7,200 |

700 |

200 |

|

新增一委外加工廠需作業資料數 |

2,400 |

50 |

1 |

|

更換委外加工廠需作業資料數 |

4,800 |

100 |

2 |

|

增加30品項需作業資料數(含委外加工) |

5,760 |

450 |

120 |

|

合計需作業資料數: |

20,160 |

1,300 |

323 |

由此一表格所統計資料筆數可以看出,神燈處理製造途程資料的方式確實具有絕佳的作業效率,可以大幅簡化相關作業讓系統在最短時間內順利上線,並持續以最簡易的方維持高效率運作。

如果在生產實務方面需要考慮產線/機台的規格能力,可以運用神燈所提供的特殊功能,在進行排程運算的同時依據規格能力自動篩選可用產線/機台,此類狀況以金屬加工業最為常見,將另行撰文詳細說明。

神燈能讓您擺脫維護製造途程對照表(Routing

table)的長期負擔,

完全享受到APS系統的效益,『最實用的APS』這個稱號對神燈而言確實是實至名歸。 |