|

不論以何種方式安排各考慮因素的先後次序,APS在實際進行排程

產出細部生產計劃的時候,都會面臨正向排程(Forward)或是逆向排程(Backward)的抉擇與運算

作業,神燈會在選擇排程方向的時候同步進行最佳化,所以執行一次計算就能排出最佳的生產計劃,本文中依據實務運作經驗,以

三個不同產業為例說明神燈的相關運作。

壹.電子業成品組裝

>>>

隨機應變自動調整

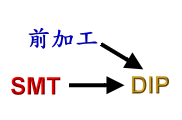

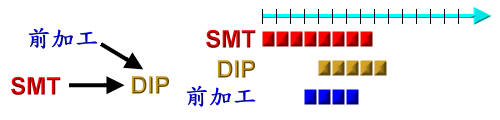

假設產品的製程如右圖所示,先進行SMT作業(表 面黏著/貼片)在空白的電路板貼上零件,然後再進行DIP作業(插件)將其他零件以手工插入電路版,而在DIP作業中所要插入的零件必須事先經過前加工才能使用,

通常這種情況下的排程規則為SMT及DIP採取正向排程(Forward),在合理情況下儘可能緊接作業尋求最早完工,至於前加工作業則以JIT(Just

In Time)的基本觀念,在實際使用前完成加工即時供應DIP作業即可

,在神燈中將此設定為逆向排程(Backward)。所以適

合此例的排程運算方式應該是先安排SMT作業時間,然後以SMT的作業時間為基礎安排DIP的作業時間,最後則依據DIP的作業時間逆向回推計算前加工作業的上線時間。 面黏著/貼片)在空白的電路板貼上零件,然後再進行DIP作業(插件)將其他零件以手工插入電路版,而在DIP作業中所要插入的零件必須事先經過前加工才能使用,

通常這種情況下的排程規則為SMT及DIP採取正向排程(Forward),在合理情況下儘可能緊接作業尋求最早完工,至於前加工作業則以JIT(Just

In Time)的基本觀念,在實際使用前完成加工即時供應DIP作業即可

,在神燈中將此設定為逆向排程(Backward)。所以適

合此例的排程運算方式應該是先安排SMT作業時間,然後以SMT的作業時間為基礎安排DIP的作業時間,最後則依據DIP的作業時間逆向回推計算前加工作業的上線時間。

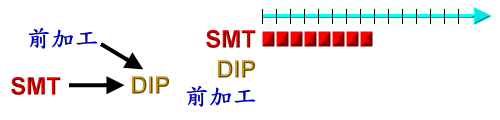

在本文範例資料中,我們將重點放在如何進行正逆向運作,至於每一個製程如何算出需要作業的時間則不贅述,如有需要請另行查閱其他說明。我們先假設SMT作業需要8小時,DIP作業需要5小時,前加工作業需要4小時,以此為例說明運作過程。

首先安排第一個製程SMT作業,在此例中不受其他製程影響可以順利排出右圖所示的結果,從第一個小時開始連續排入8個小時的工作時間。

接著安排第二個製程DIP作業, 在此例中因為要儘可能提早完成,所以初步安排成為右圖的狀況從第二個小時開始連續工作5個小時,但是這樣的結果卻不符合實務狀況無法執行,原因在於前製程SMT尚未完工之前,後製程的DIP不可能先行完工。 在此例中因為要儘可能提早完成,所以初步安排成為右圖的狀況從第二個小時開始連續工作5個小時,但是這樣的結果卻不符合實務狀況無法執行,原因在於前製程SMT尚未完工之前,後製程的DIP不可能先行完工。

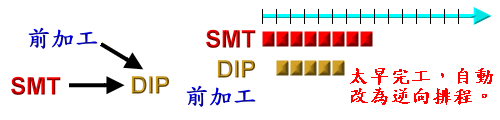

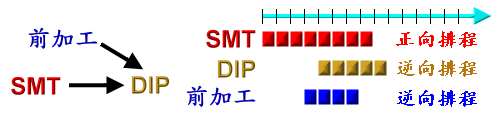

因為神燈在排程中會隨時自 動進行最佳化,所以系統檢查發現此一狀況之後便會自動重新進行排程,改為以SMT作業完工時間為依據進行逆向排程,安排在第五個小時開始進行DIP作業,正好在SMT完工一個小時之後DIP接著完工,呈現如圖所示的合理排程。 動進行最佳化,所以系統檢查發現此一狀況之後便會自動重新進行排程,改為以SMT作業完工時間為依據進行逆向排程,安排在第五個小時開始進行DIP作業,正好在SMT完工一個小時之後DIP接著完工,呈現如圖所示的合理排程。

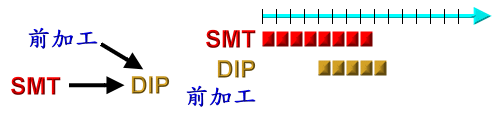

最後則依據DIP的工作時間安排前加工的作業時間以便及 時供應DIP作業所需的加工後零件,逆向排程結果如圖所示,前加工於第四個小時開始進行4小時的工作,預定於第七個小時完工,可以充分顯現出JIT的優點。 時供應DIP作業所需的加工後零件,逆向排程結果如圖所示,前加工於第四個小時開始進行4小時的工作,預定於第七個小時完工,可以充分顯現出JIT的優點。

經過前述的排程運作過程之後, 神燈可以排程產出最佳的生產計劃,整體狀況如右圖所示,實際上只有第一個製程SMT是正向排程,其餘的第二

製程因為前後工作時間長度的關係自動變為逆向排程,第三製程則是因位工作性質依據設定採取逆向排程的方式進行排程。 神燈可以排程產出最佳的生產計劃,整體狀況如右圖所示,實際上只有第一個製程SMT是正向排程,其餘的第二

製程因為前後工作時間長度的關係自動變為逆向排程,第三製程則是因位工作性質依據設定採取逆向排程的方式進行排程。

經過前述的正/逆向排程運作之後,神燈已經在相關限制條件下安排出最佳的生產計劃,並且將排程運算過程中的相關資訊紀錄備查,如果完成生產計劃之後基於特定因素以人為強制指定某些方式縮短SMT製程的工作時間,則重新運算排程時DIP製程就可以隨著SMT製程向前調整甚至恢復為正向排程方式,在此同時前加工製程也會自動配合調整時間。

貳.PCB用銅箔基板(CCL)

>>> 系統性固定瓶頸

(限制理論TOC的最佳範例)

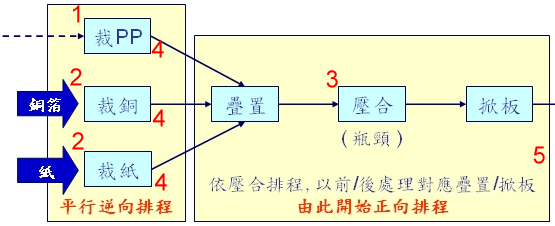

右圖摘選自銅箔基板(CCL)的生產流程中一部份,因為其中的壓合需要依條件合併一定數量共同作業(如何決定合併的運算過程另文說明),而且壓合製程耗時較長,所以將壓合視為生產流程中的系統性固定瓶頸,從壓合開始將後序的製程都設定為正向排程。 右圖摘選自銅箔基板(CCL)的生產流程中一部份,因為其中的壓合需要依條件合併一定數量共同作業(如何決定合併的運算過程另文說明),而且壓合製程耗時較長,所以將壓合視為生產流程中的系統性固定瓶頸,從壓合開始將後序的製程都設定為正向排程。

壓合之前的三項裁切作業彼此間互不影響,只要能在壓合開工前即時供應即可維持正常運作,所以三項裁切之間的關係定義為"平行製程",全部都依據壓合的開工時間各自安排細部生產計劃中的開/完工時間。

現場實際進行生產作業時,除了產能之外仍然需要及時供應材料才能依據計劃進行生產,神燈在此例的運作中開啟同步計算材料供需數量的功能,實際排程運算步驟說明如下:(請對照圖片中紅色數字)

1.以正向排程方式排出PP生產計劃得知可供應PP的時間點(確定半成品供需)

2.依據庫存與採購在途及已排程生產計劃資料算出銅箔與紙的可供料時間點

3.依據各供應時間點以正向排程算出壓合製程細部生產計劃的開/完工時間點

4.以逆向排程算出三項裁切製程的開/完工時間點

5.以正向排程算出壓合掀板之後打靶/磨邊/成型等細部生產計劃的開/完工時間點

此例中的設定運算方式對應於TOC限制理論,可以明顯看出壓合是發出節拍全面影響各製程運作的鼓(Drum),各製程間以適當的時間進行緩衝確保整體運作的流暢性(Buffer),以正確的前後製程對應關係為基礎,運用正逆雙向排程技巧產生最佳的整體生產作業效益(Rope)。

參.特殊鋼棒材

>>>

運用逆向排程節約能源

在一個特殊鋼棒材生產廠的實際案例中,整體生產流程中含有多道不同目標的熱處理製程,基於節約能源的考量,排程目標希望前製程完成作業後儘可能即時銜接進行熱處理(熱進爐),利用鋼材在完成前一製程時仍保有的溫度,讓熱處理製程縮短加熱時間節省耗用的能源。各產品有不同的生產流程,前後製程關係部份摘要節錄如下

:

鍛造(逆向排程) ->

退火(正向排程)

鍛造(逆向排程) ->

固溶化(正向排程)

輥軋(逆向排程) ->

退火(正向排程)

輥軋(逆向排程) ->

固溶化(正向排程)

輥軋(逆向排程) ->

淬火(正向排程) -> 回火(正向排程)

其中的各項熱處理需要依據鋼品差別以及處理目的決定使用不同的溫度曲線工作條件,加上爐子容積因素後可能多筆相同溫度條件訂單品項併爐生產(品號不一定相同),所以神燈先依條件正向排程產出進爐熱處理的生產計劃之後,再以逆向排程方式個別安排每張訂單品項前一製程的工作時間,儘可能縮短前製程完工到熱處理開工的時間差距,讓材料在尚未冷卻之前進爐執行熱處理。

由前述三個不同產業的實際運作案例可以看出,經過簡單的設定之後神燈自動靈活運用正逆向排程運算技巧,可以達成多種類型的排程目標,快速產出合理可行且具備高度效益的生產計劃,讓生管人員充份掌握完整資訊進行最佳的指揮調度。

|