|

生產線的實務運作難免需要更換生產品項(換線),通常在執行排程的時候必須考慮換線所造成的產能損失,以便縮小生產計劃與實務運作的差異,讓生產計劃能有較高的可執行性。如果以人工進行排程,則換線造成的產能損失通常以經驗判斷或是概略估計產能損失數據,如果要採用APS系統協助進行排程,當然必須要深入探討系統計 算換線產能損失的方式,才能充分發揮系統的功能。實務作業環境中,換線所造成的產能損失可以概分為換線前置與學習期兩類,各自有其特性與常見適用範圍,分別說明如下: 算換線產能損失的方式,才能充分發揮系統的功能。實務作業環境中,換線所造成的產能損失可以概分為換線前置與學習期兩類,各自有其特性與常見適用範圍,分別說明如下:

換線前置意指更換生產品項時所需要的準備時間,此時間用來調整相關機具設備或是更換模具,或是用來調整工作人員的配置。通常在換線前置期間不會有產量,也就是說此期間的產能為零,所以大多數的企業希望盡量縮短換線前置時間力求減少損失。通常以機器設備或是模具為主要作業依據的生產型態,因為換線前置期間必須完成相關的調整與測試,所以可能會出現較長的換線前置時間。若是以人工作業為主的生產型態則比較容易藉由管理手法縮短換線前置時間。

換線前置時間的產能損失在神燈當中可以針對各品項的單一製程個別設定所需時間。基本計算方式為:每當排程運算發現需要換線時,神燈自動依據設定值計算該產線某一段時間用於執行換線前置作業,在此時間之內雖然上班投入產能但是沒有實際產出。這樣的

基本計算方式極為簡潔有效,可是某些產業在實務生產運作上具有群組的關係,在同一群 組的品項之間進行換線的時候

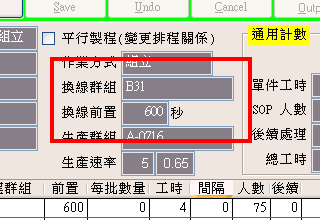

可節省換線前置作業,若是超出此範圍則依據標準程序進行換線前置作業。所以神燈在相關的設定欄位增加了"換線群組",實際的計算方式為換線的前後品項如果屬於相同的換線群組,則不計算換線前置的產能損失,若分屬不同換線群組或是此欄位內容維持空白,則有必要計算換線前置的產能損失。右圖中紅線框選

範圍表示此品項設定換線群組為"B31",換線前置作業需使用600秒(10分鐘),在此期間無產能。

在某歇產業中換線前置時間的判斷因素較為複雜,可以運用神燈所提供的特殊功能設定多段是換線前置時間,詳細內容請參閱"多段式換線前置時間的效益"。 組的品項之間進行換線的時候

可節省換線前置作業,若是超出此範圍則依據標準程序進行換線前置作業。所以神燈在相關的設定欄位增加了"換線群組",實際的計算方式為換線的前後品項如果屬於相同的換線群組,則不計算換線前置的產能損失,若分屬不同換線群組或是此欄位內容維持空白,則有必要計算換線前置的產能損失。右圖中紅線框選

範圍表示此品項設定換線群組為"B31",換線前置作業需使用600秒(10分鐘),在此期間無產能。

在某歇產業中換線前置時間的判斷因素較為複雜,可以運用神燈所提供的特殊功能設定多段是換線前置時間,詳細內容請參閱"多段式換線前置時間的效益"。

學習期是指完成換線前置之後開始進行生產的初期,因為人員的相關操作尚未熟練所以產量無法充分發揮,可能在某一段時間之內只能發揮標準產量的一部份,等相關人員均熟練各自負責的操作項目之後,標準產量才能充分發揮。通常是在以人工作業為主的生產型態中比較可能出現學習期產量不足的狀況,以機器設備為主的生產型態則因為在換線前置期間已經完成調整與測試,所以比較不適合以學習期的方式計算產能損失。

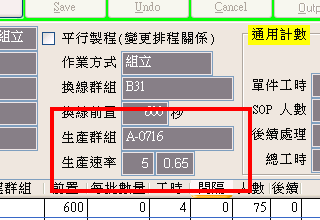

學習期產能損失與前述的換線前置一樣具有群組的觀念,換線前後品項若是屬於相同群組則不必計算學習期的產能損失。此項目的設定資料除了生產群組之外還有兩個欄位,分別設定學習

期小時數以及學習期的生產速率。右圖中紅線框選範圍表示此品項生產群組為"A-0716",完成換線前置作業後開始進行正式生產作業

的前5個小時只能發揮65%

(0.65)的產量,從第6個小時開始恢復標準產量。

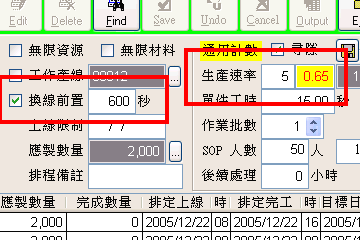

神燈產生製令之後,如右圖所示自動參考已設定資料產生相關欄位內容作為排程的計算依據。其中可以看到生產速率的欄位設為前5個小時之內只能發揮0.65的產量,因為可發揮產量的數值不等於1,所以系統自動變更欄位的顏色作為提醒。此畫面資料顯示出此品項的生產過程同時兼具換線前置與學習期兩項可能造成產能損失的因素。 神燈產生製令之後,如右圖所示自動參考已設定資料產生相關欄位內容作為排程的計算依據。其中可以看到生產速率的欄位設為前5個小時之內只能發揮0.65的產量,因為可發揮產量的數值不等於1,所以系統自動變更欄位的顏色作為提醒。此畫面資料顯示出此品項的生產過程同時兼具換線前置與學習期兩項可能造成產能損失的因素。

當系統進行排程運算之後,首先自可用產能中扣除換線前置時間,然後在剩餘的可用產能之中扣除學習期所損失的產能,最後才依據剩下的可用產能計算產量,這些資訊當然都會留下完整的紀錄以備查詢,相關人員才有方法知道計算的細節並從中思考如何改進提昇效率。

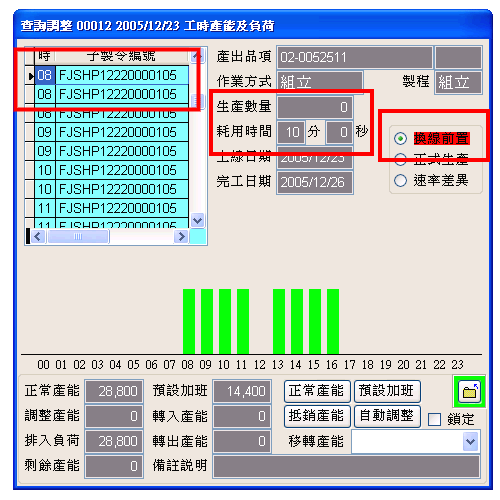

延續前述的資料為範例,當神燈完成排程之後,可以在排程畫面以右鍵點選產能方塊開出查詢調整產能負荷的視窗,右圖中所顯示的資料表示當天共有8個工作小時,每個小時都對應一條綠色圖形表示所有產能都充分運用,目前指標停留在當天的08:00~08:59這一個小時之中的第一筆資料,此資料紀錄換線前置時間用掉了10分鐘,同時顯示這期間沒有產量(生產數量為0)。這一個小時當中應該還剩下50分鐘可供使用。

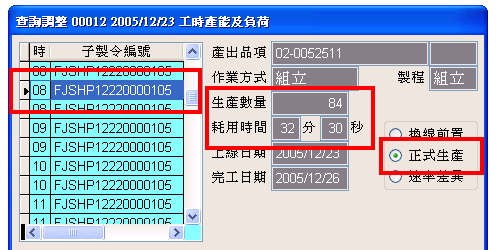

當我們點選第二筆資料的 時候會看到下列的內容,顯示出在同一個小時所剩下的50分鐘之內,有32分30秒用於進行生產(50分鐘*0.65),依據標準工時計算可以產出84(生產數量為84)。

計算之後可知此一小時之內還剩下17分30秒可用。(60分-10分-32分30秒) 時候會看到下列的內容,顯示出在同一個小時所剩下的50分鐘之內,有32分30秒用於進行生產(50分鐘*0.65),依據標準工時計算可以產出84(生產數量為84)。

計算之後可知此一小時之內還剩下17分30秒可用。(60分-10分-32分30秒)

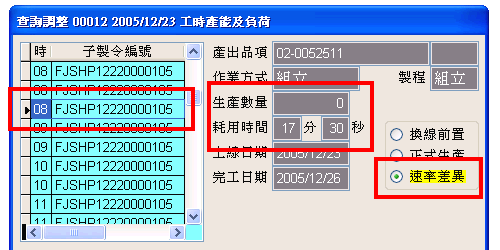

然後我們點選第三筆資料看到下列的圖面內容,其中的資訊告訴我們在這一個小時 之中,因為學習期的生產速率較低(0.65)而損失了17分30秒,當然;在這損失的產能之中也是沒有產量的。 之中,因為學習期的生產速率較低(0.65)而損失了17分30秒,當然;在這損失的產能之中也是沒有產量的。

當天後續的09~13這幾個小時之中系統都會自動計算因為學習期速率較低而在每個小時之中損失21分鐘,實際上每個小時只有發揮65%的產量,從14時開始才是依據正常的生產速率計算產量。

透過這樣的計算方式,神燈能排程產出接近生產實務的生產計劃,讓相關人員可以輕鬆掌握整體資訊進行有效的溝通協調。 |