|

一般常見的APS受限於系統運算能力,通常要求設定運算模式為產能優先或是材料優先,前者以產能為依據進行排程然後以MRP計算缺料,後者則是先計算材料供需數據決定時間起點之後才進行排程,這兩種計算方式都會因為產能與材料彼此互相影響而不斷循環運作無法發揮合理效益。不論先算產能或是先算材料,都是過去資訊系統已有的架構,既然多年來業界的努力都無法解決排程問題,則依循原有架構略為改善技術細節當然是徒勞無功,這也充分說明了一般APS無法發揮預期效益的根本因素。

在製造業的生產實務中,產能與材料必須互相配合同步供應,才有可能依據計劃進行生產,其中缺了任何一項都無法順利運作,更棘手的是這兩項因素會互相牽動彼此影響,這就是排程作業長期以來一直讓人深感頭痛的主要原因。所以;如果想要排出有效可行的生產計劃,APS在進行排程運算時應該要同步計算可用產能與材料供需狀態,必要的時候還要依據既有資訊自動評估更換使用代用料,以此提高生產計劃的可行性。

神燈與眾不同的特點在於每一筆資料進行排程運算的過程中,都是同步計算可用產能與材料數據,所以能夠確保生產計劃的可行性。在某些產業的實際作業中若是遇到缺料可以更換使用代用料以便維持生產,這樣的作業實際上涉及非常複雜的評估過程,所以本文針對此項作業詳加說明如下:

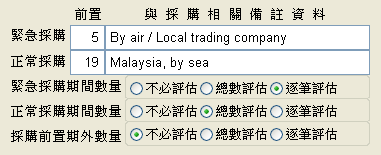

首先觀察神燈當中對於材料的相關設定,如下圖所示某一筆資料被設定為緊急採購時以本地調料或是空運進口方式購買,雖然成 本較高但是僅需5天即可完成作業將材料購入供產線使用,若是一般情況下的正常採購則自原廠以海運方式進貨,全部的採購作業需要19天,類似這種同一材料因為不同處理方式而需要不同採購前置期的例子不勝枚舉。而畫面下方的三個選擇群組則讓我們設定不同期間的數量評估方式。 本較高但是僅需5天即可完成作業將材料購入供產線使用,若是一般情況下的正常採購則自原廠以海運方式進貨,全部的採購作業需要19天,類似這種同一材料因為不同處理方式而需要不同採購前置期的例子不勝枚舉。而畫面下方的三個選擇群組則讓我們設定不同期間的數量評估方式。

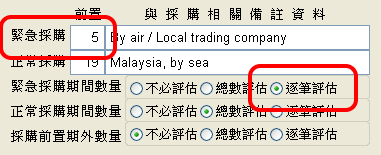

以右圖資料為例;在緊急採購期間設定為"逐筆評估",表示當新的工作在排程中評估材料時,不能影響此期間內已經排入的每一筆工作所能取得的材料。若是違反此一原則不論最後的總結餘數量有多少都要強制判斷為缺料。

| |

|

|

舉例說明假設此一料號現行相關資訊如右表所列,其中紅字顯示出緊急採購前置期間資訊。當神燈進行排程運算的時候,會依據表格中資訊進行評估,如果新工作(灰底白字)在10/20需要使用350,對照資料發現會導致已經先安排在10/21的工作無法領取足夠的材料,此時雖然在10/19還有400足供10/20使用,但是為了確保已經排在10/21的工作不受影響可以取得足夠的材料正常進行作業,神燈仍將新工作判斷為缺料。 |

|

日期 |

數量 |

結餘量 |

備註說明 |

|

10/18 |

1,200 |

1,200 |

庫存 |

|

10/19 |

-800 |

400 |

生產用料 |

|

10/20 |

-350 |

|

新工作 |

|

10/21 |

-100 |

300 |

生產用料 |

|

10/22 |

1,000 |

1,300 |

採購進貨 |

|

10/23 |

-150 |

1,150 |

出售材料 |

|

10/28 |

2,500 |

3,650 |

採購進貨 |

|

10/30 |

-3,000 |

650 |

生產用料 |

|

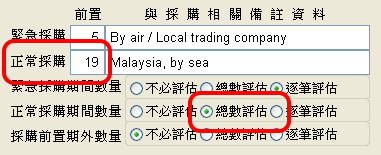

右圖內容顯示正常採購期間的評估方式設定為"總數評估",表示採購單位有能力可在此期間內進行必要的調整以便符合實際的需求日期,當新的工作在排程中評估數量時,只要此期間內總數量夠用即視為不缺料,即使會在過程中造成短暫的負數也不影響整體運作。

| |

|

|

假設同一料號相關資訊如右表所列,其中黃底表格部分顯示出正常採購期間資訊。當神燈進行排程運算的時候,會依據表格中資訊進行評估,如果新工作(灰底白字)在10/27使用2,000,對照資料發現10/23的結餘量只有1,150不敷所需,但是到最後的10/30仍有足夠數量,因為"總數評估"表示有能力可以在期間內調整提前進貨,或是採取其他應變措施解決缺料,所以雖然會在10/27造成短暫的負數,神燈仍判斷為不缺料。 |

|

日期 |

數量 |

結餘量 |

備註說明 |

|

10/18 |

1,200 |

1,200 |

庫存 |

|

10/19 |

-800 |

400 |

生產用料 |

|

10/21 |

-100 |

300 |

生產用料 |

|

10/22 |

1,000 |

1,300 |

採購進貨 |

|

10/23 |

-150 |

1,150 |

出售材料 |

|

10/27 |

-2,000 |

|

新工作 |

|

10/28 |

2,500 |

3,650 |

採購進貨 |

|

10/30 |

-1,300 |

2,350 |

生產用料 |

|

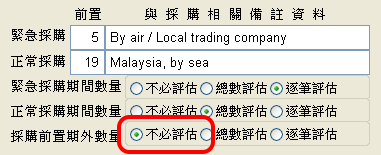

最後一種設定值如右圖所示,在採購前置期外設定為"不必評估",表示一定能夠取得材料供應生產所需,所以不必評估是否缺料。

在比較複雜的案例當中,可能會發現新工作所需要的材料數量可以符合緊急採購期間的"逐筆評估",但是卻會在正常採購期間造成總數不足,無法通過正常採購期間的"總數評估",神燈也會全程完成評估產生正確結論將此情況判斷為缺料。

此例中所列出三個不同時段的三種不同缺料評估方式,是依據實際運作經驗所歸納出來的建議設定值,不同企業可能會以不同的方式解決所面臨的問題,所以請依實際作業狀況適度調整設定值。

當神燈判斷發生缺料之後,會依據設定的代用料清單內容逐一評估可運用數量選擇代用料,在選擇代用料的過程中,自動採取"逐筆評估"方式來考量可否代用,換句話說;一定是考慮有足夠的數量可供運作才能生效代用,以免因為更換代用而衍生更多問題。

所有的系統都不可能取代人的思維與判斷,上述的說明顯示神燈可以在既定規則的範圍內幫人進行計算與初步的調整處理,並且適度呈現出相關資訊可供參考,但是最後的判斷與決定則以人為最終依據。系統的最終極目標是為人提供服務,讓人掌握充分資訊達成最佳作業效率。必要時;獲得充分授權的人為操作設定可以凌駕神燈的運作,在特定的情況下鎖住製令不讓神燈進行評估與更換。

前述資料說明評估缺料以及選取代用料的方式,實際進行運作時,請記得參考說明設定系統參數中針對不同階段的製令採取不同策略。例如;新產生的製令尚未進行任何作業,可以讓神燈進行評估更換代用料以減輕人員作業負擔,已經開始進行運作的既有製令,可能就不適合讓神燈運作而完全由人員進行判斷較能取得良好效益。 |