|

排程運算

三大因素中,最基本的一項是供應產能與需求工時的有限產能運算,為了在這項運算過程中能適當的反應出不同生產模式的實際運作狀況,

以多年來不斷累積的實務經驗為基礎,神燈發展出三種運用產能的模式,各自有不同的需求工時計算方式,足以對應常見的各種生產作業型態,以下分別敘述三種不同模式如何計算所需生產工時,以及系統中必須設定的資料欄位: 排程運算

三大因素中,最基本的一項是供應產能與需求工時的有限產能運算,為了在這項運算過程中能適當的反應出不同生產模式的實際運作狀況,

以多年來不斷累積的實務經驗為基礎,神燈發展出三種運用產能的模式,各自有不同的需求工時計算方式,足以對應常見的各種生產作業型態,以下分別敘述三種不同模式如何計算所需生產工時,以及系統中必須設定的資料欄位:

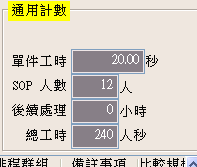

第一種模式稱為通用計數模式:此模式的基本特徵是每一個產品個別獨立進行生產行為,間隔一段固定的時間就能生產一個產 品,所需使用工時的計算方式最為簡單,直接將單件工時乘上應生產數量即為所需生產工時,例如應生產數量為2,400,若每一單件工時為20秒,則總共需要48,000秒可以完成生產(20*2400)。一般的簡易加工行為,或是流水線的組合、包裝類生產行為,大多數均可歸入此一模式,這是應用範圍最廣也最容易被提出作為討論範例的模式,在神燈系統中此模式需設定的資料欄位如右圖所示。 品,所需使用工時的計算方式最為簡單,直接將單件工時乘上應生產數量即為所需生產工時,例如應生產數量為2,400,若每一單件工時為20秒,則總共需要48,000秒可以完成生產(20*2400)。一般的簡易加工行為,或是流水線的組合、包裝類生產行為,大多數均可歸入此一模式,這是應用範圍最廣也最容易被提出作為討論範例的模式,在神燈系統中此模式需設定的資料欄位如右圖所示。

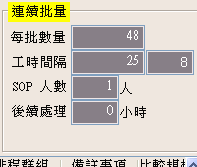

第二種模式稱為連續批量模式:此模式的基本特徵可以想像為一條很長的隧道,與許多前後連接成為一長串且以固定速率緩慢前進的容器互相搭配運作,需要進行生產作業的產品放置於容器中,每個容器能盛裝的產品數量稱為每批數量。每個容器進入隧道內需要停留一段時間完成生產作業後才能離開隧道,這段停留的時間稱為每批工時,前一個容器還停留在隧道內進行生產的時候,下一個容器已經依據設定的時間進入隧道,前後相鄰容器進入隧道的時間差異稱為間隔時間,這種模式的所需工時計算方式必須先將生產數量與每批數量比對算出共有多少批量,然後以一個批量的每批工時加上批量數減一的間隔時間,即可得知總共需要多少時間可以完成生產。

例如應生產數量為2,400,每批數量為48,每批工時為25分鐘,間隔時間為8分鐘,則先算出共有50個批量(2,400/48),在50個批量之間共有49個間隔(50-1),所需工時為417分鐘(25+(49*8))。此種作業模式常見的範例是陶瓷業的隧道窯,或是金屬加工業的粉體塗裝線與隧道式的熱處理設備,在神燈系統中此模式需設定的資料欄位如右圖所示。 例如應生產數量為2,400,每批數量為48,每批工時為25分鐘,間隔時間為8分鐘,則先算出共有50個批量(2,400/48),在50個批量之間共有49個間隔(50-1),所需工時為417分鐘(25+(49*8))。此種作業模式常見的範例是陶瓷業的隧道窯,或是金屬加工業的粉體塗裝線與隧道式的熱處理設備,在神燈系統中此模式需設定的資料欄位如右圖所示。

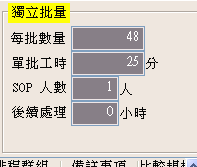

第三種模式稱為獨立批量模式:此模式的基本特徵可以想像為一個獨立運作的容器,每次進行生產作業時可以放入一定數量的產品(每批數量),經過一定時間(每批工時)的作業之後這些產品即可取出,然後放入下一批產品重覆進行相同的生產作業,此模式與前述連續批量的差異在於批量之間是否重疊部分時間同步進行作業。這種模式的所需工時計算方式必須先將生產數量與每批數量比對算出共有多少批量,然後以每批工時乘上批量數即可得知總共需要多少時間可以完成生產。

例如應生產數量為2,400,每批數量為48,每批工時為25分鐘,則先算出共有50個批量(2,400/48),所需工時為1,250分鐘(25*50)。此種作業模式常見的範例是光電產業中的烘烤作業(烤箱中一次可以放入許多數量),或是成型產業中的塑膠射出作業(一模數穴每次射出型開模可取得數個產品),在神燈系統中此模式需設定的資料欄位如右圖所示。 例如應生產數量為2,400,每批數量為48,每批工時為25分鐘,則先算出共有50個批量(2,400/48),所需工時為1,250分鐘(25*50)。此種作業模式常見的範例是光電產業中的烘烤作業(烤箱中一次可以放入許多數量),或是成型產業中的塑膠射出作業(一模數穴每次射出型開模可取得數個產品),在神燈系統中此模式需設定的資料欄位如右圖所示。

當獨立批量模式設定批量為1的時候,實質上的運算結果與通用計數模相同,例如大件產品的射出成型可能每次開模只能取出一個產品,則通用計數模式或是獨立批量模式算出的所需工時均相同,但是為了要符合生產作業型態的特性,還是建議將射出成型設定為獨立批量模式。 |