|

許多製造業在實施ERP之後發現未能達到預期效益,根本的因素在於生管與製造相關模組功能不足,導致ERP系統無法真正連結所有作業流程,所以近幾年間逐漸衍生出對於APS與MES的需求。在這其中APS應該要被定位為ERP與MES之間的橋樑,一方面承接ERP的各項資訊進行排程產出生產計劃讓請/採購作業流程有基本的需求資料作為依據,另一方面又將生產計劃提供給MES作為管理與執行的依據,並且由MES取得執行成果之後將實際進度彙總告知ERP。

但是大多數ERP以財會的角度為基礎設計系統架構,通常在BOM模組中以階層組合關係建立出完整的產品

用料結構,每一階層組合均有特定的產出品號,此品號屬於半成品或成品,其下對應一些投入的材料或半成品。從帳務處理的角度來看,這樣的系統架構已經足敷使用可以衍生出許多功能了。

但是如果要將這樣的資料作為排程的依據,顯然有所欠缺。

以常見的電子業運作為例,在ERP的BOM模組中建立一組單階資料,投入許多材料(包含空白電路基板),產出一個具有完整功能的電路版

半成品,但是實際上卻不是將材料備齊之後一次投 入就能立刻產出半成品,真正的製造過程如動畫所示必須循序經過幾個製程才能產生半成品,每一個製程都需要 入就能立刻產出半成品,真正的製造過程如動畫所示必須循序經過幾個製程才能產生半成品,每一個製程都需要 不同的設備與技術,所需要使用的材料也是配合生產進度適時投入。 不同的設備與技術,所需要使用的材料也是配合生產進度適時投入。

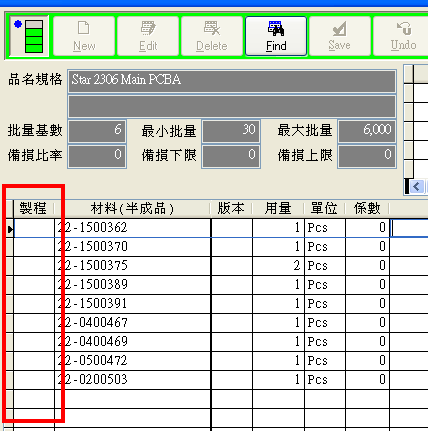

當資料由ERP轉入神燈時所呈現的畫面如右圖,無法

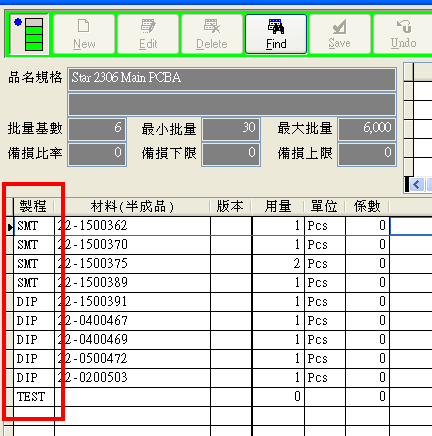

充分反應上圖的實際生產流程,為了解決這個問題,神燈特別在BOM資料結構中規劃了製程欄位,並提供適當的功能可以對製程欄位加入內容區分出生產流程資訊,若是遇到不使用材料的製程(例如TEST),則新增加入一筆無耗料資訊並指定製程,系統就能進行相關運作。經過處理之後,資料

如右下圖的畫面,其中SMT與DIP各自使用一些 材料,TEST則完全不耗用材料,有了這樣的資料再搭配上標準工時資訊,神燈便有足夠的依據可以進行製令規劃與排程作業,在最短的時間內產生出可行的生產計劃。 材料,TEST則完全不耗用材料,有了這樣的資料再搭配上標準工時資訊,神燈便有足夠的依據可以進行製令規劃與排程作業,在最短的時間內產生出可行的生產計劃。

前述說明內容傳達出一個觀念:在ERP當中以帳目的角度處理階層式BOM資料就能應付系統運作所需。神燈額外提供相關功能可以在同一階資料中依據生產實務狀況加入製程資訊,處理更為深入與符合生產實務的資訊,所以才能產出比ERP系統更具可行性的生產計劃。

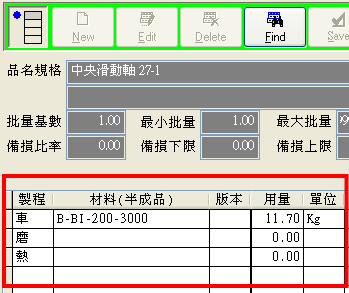

相同的功能對於金屬加工業的應用更為重要,如圖的動畫內容顯示出製造流程資訊,右圖則顯示出經過補充設定之後的完整BOM資料內容。金屬加 工業必需使用APS進行有效的排程作業,藉由提升產線設備使用率來降低成本與掌握完工交期,但是過去因為受限於ERP系統的資料結構狀態而無法達成目標,現在配合神燈的功能之後可以一舉解決相關問題,立刻提

昇管理效益。 工業必需使用APS進行有效的排程作業,藉由提升產線設備使用率來降低成本與掌握完工交期,但是過去因為受限於ERP系統的資料結構狀態而無法達成目標,現在配合神燈的功能之後可以一舉解決相關問題,立刻提

昇管理效益。

如果企業所使用的ERP系統在BOM模組中有製程欄位,則建立正確資料之後轉給神燈即可運作不必另行設定製程。或者是雖然資料中沒有製程欄位,但是依據生產製程的實際狀況編入不同的半成品編號,這個做法雖然增加許多半成品編號,但是卻能完整表達出相關資訊,也能夠提供神燈可以直接運作的資料不必另外進行設定。 |