|

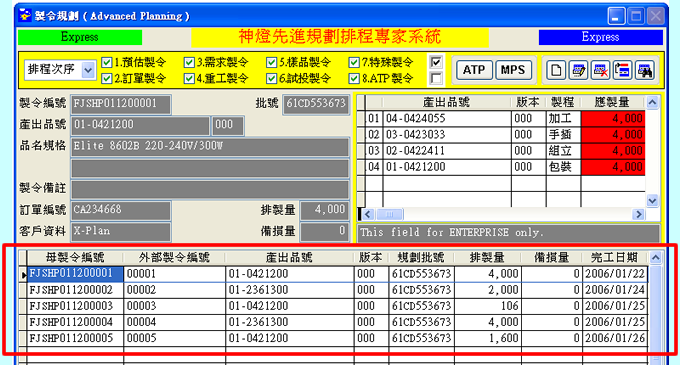

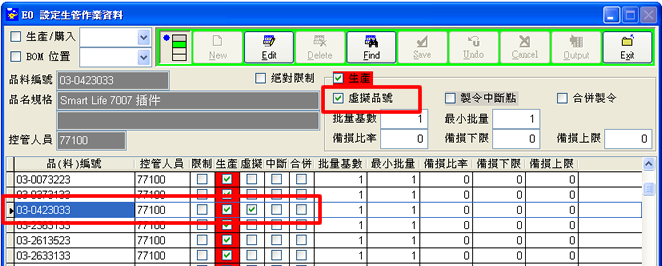

(圖1:列舉5筆訂單需求)

|

|

一. |

從訂單或MPS的需求規劃完整對應的製令 |

|

|

這是一般普遍性原則的作法,從一筆訂單或是MPS的需求中,規劃出相對應與連結的製令,每一筆訂單或是MPS的需求,都會有完整獨立的製令與其對應和連結,這種規劃製令的方式與排程作業,都較其它作法要來得單純,神燈系統在完成製令規劃及排程後,對於排程結果與交期的追蹤,也是一目了然。

|

|

(圖2:依訂單需求所產生的對應製令)

|

|

二. |

將共用的半成品需求合併規劃製令生產 |

|

|

將同一個批次(需求日期接近者)規劃製令的相同半成品需求,以合併的方式產生一張合併數量的製令,藉以減化製令數量及排程作業的工作負擔,這種規劃製令的方式一般多運用於普遍有標準的共用模組的半品上,或是生產換線過程有較高成本耗費的產線上,將可具體提昇生產管理的績效。

|

|

|

神燈系統藉程式「製令中斷點」及「合併製令」的參數設定,將中斷點的品號單獨產生一張製令,這張製令同時也會將該批次規劃的總需求量合併在一起,雖然製令為另外獨立開立,但前後製程的排程關係並不受到影響。

|

| |

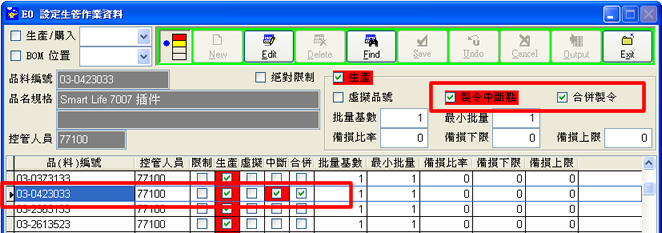

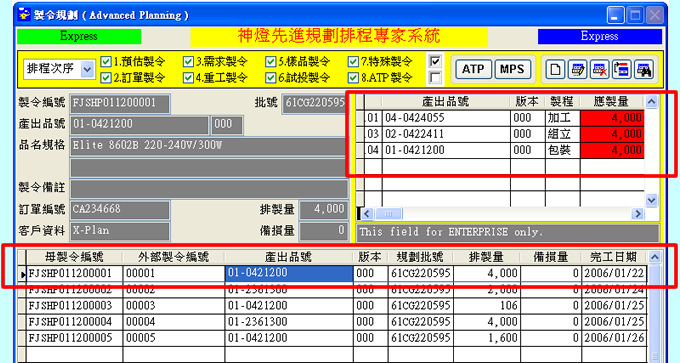

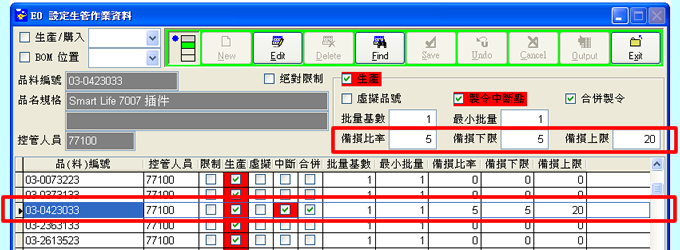

如下圖我們將「01-04212000」產品項下,「手插」製程的半成品號「03-0423033」,設定為「製令中斷點」及「合併製令」的參數。

|

|

(圖3:設定「中斷點」及「合併製令」參數)

|

|

|

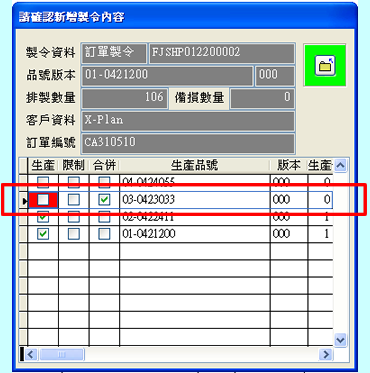

神燈系統執行製令規劃時,可依需求設定「預視及處理製令內容」參數,這時系統在開立製令時,也同時出現預視視窗,使用者可逐筆判斷決定是否將中斷的製令合併,如下圖所示:

|

|

(圖4:如果確定將製令合併,只要在紅色欄位打勾)

|

|

|

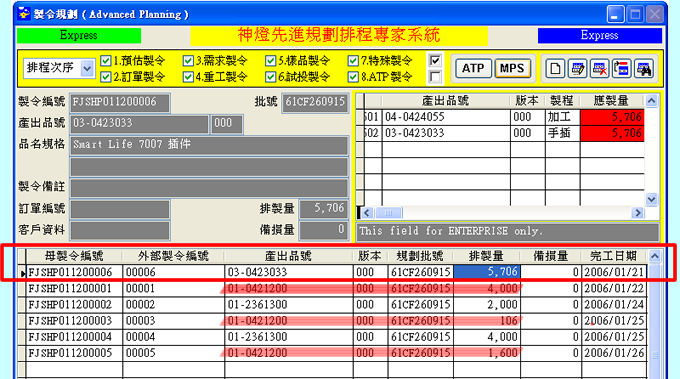

在完成製令規劃後的狀況如下圖,已經將前述的半成品號「03-0423033」單獨規劃出一張製令,而且在製令數量上也將相同半成品的數量一起合併而成為「5706」個生產單位。

|

|

|

|

|

|

|

|

(圖5:中斷點的半成品製令將需求合併)

|

|

三. |

運用虛擬品號規劃子製令併入生產 |

| |

當部份製程做了合併、減併或製程連結,而不另外規劃子製令時,將會與原先的標準規劃不同,這時運用虛擬品號的設定來合併不同製程的子製令。

|

|

|

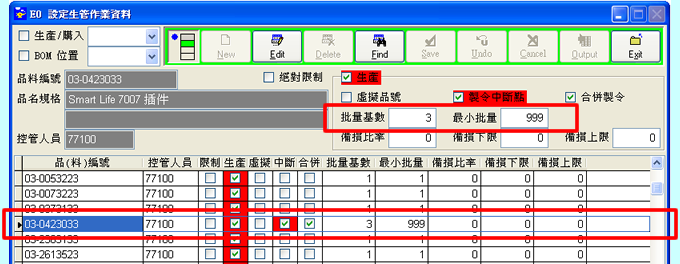

如下圖我們將「01-04212000」產品項下,「手插」製程的半成品號「03-0423033」,設定為「虛擬品號」,當系統規劃製令時,該品項不會開出子製令,且會將該品項的用料併入下一個製程品號內,而達到虛擬的功效。

|

|

(圖6:設定虛擬品號參數)

|

| |

系統在規劃製令時,虛擬品號的項目將不會再被產生製令,如下圖,與圖2對照「03-0423033」子製令沒有被開立出來。

|

|

(圖7:03-0423033為虛擬品號未產生子製令)

|

|

四. |

受最小批量限制下的製令規劃 |

|

|

生產的經濟效益如果明顯受到作業成本成的約束時,往往會制定經濟批量的限制,生產排程除了要符合出貨的需求外,也同時要考慮到生產效益的因素,如果出貨需求低於生產的經濟批量,則仍需以經濟批量的最小單位作為生產的依據,神燈系統也以「最小批量」及「批量基數」的控制參數,做為解決方案。

|

|

|

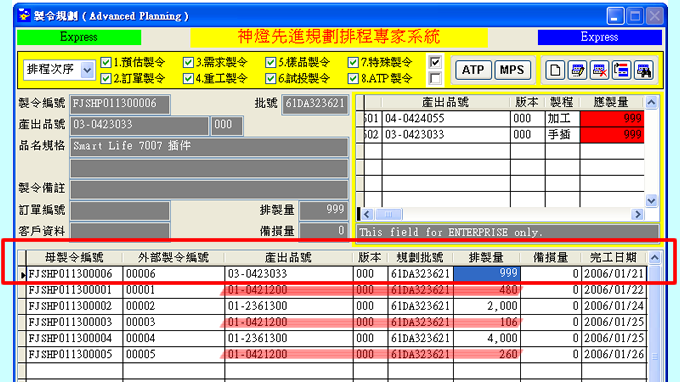

在「E0設定生管作業資料」程式中,列舉「01-04212000」產品項下的半成品號「03-0423033」,設定「批量基數」為3,表示生產的單位批量為3的倍數,如一片3PCS或一模3穴等情形,再設定最小批量為999PCS,表示生產要求的最小批量數。

|

|

(圖8:設定「批量基數」及「最小批量」)

|

|

|

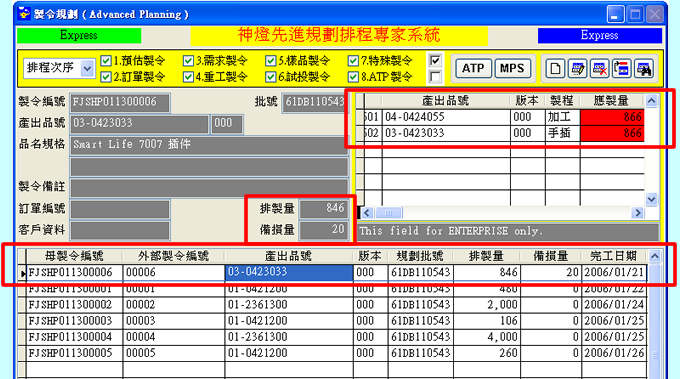

系統做了上述條件的設定,在產生製令時即會受到設定值的規範,如下圖被設為中斷點及合併製令的品號「03-0423033」,在製令需求數應為846(三張製令需求合併),但依「批量基數」及「最小批量」的設定值,實際產生的製令數量為999。

|

|

(圖9:總需求未達最小批量,製令以最小批量開立)

|

|

五. |

|

|

|

生產損耗也是產線常見的現象,對於備損的預估,也是生管必要考慮的因素之一,神燈系統對於製令備損數量的控制,也已經備好這樣的解決方案,只要在「E0設定生管作業資料」程式中,設定備損的參數,系統自然能依實際的生產數量中,控制備損量。

|

(圖10:設定備損條件參數)

|

|

|

系統產生製令後,可以看到製令除了總需求量之外,也將備損量列出,所以製令的總生產數量可以一目瞭然。另外,在例子當中,依備損比率計,備損量當為43,但因受到備損上限的規範,所以只列計為20當作備損。

|

|

(圖11:製令數量會加入備損量)

|