|

在目前的製造業資訊應用環境中,有許多名稱與功能互異但又互相連結的系統圍繞在使用者周圍,各家說法不ㄧ令人難以取捨,常見的狀況不是在系統間產生灰色地帶無法順利連結運作,就是系統間功能重疊不易取捨,所以此文先分析不同系統的定位與主要功能重點,並且探討系統間相對關係,希望協助製造業在進行資訊化的同時能做出最正確的判斷。

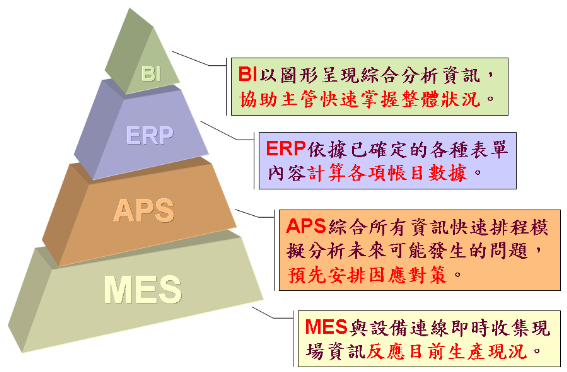

首先請看上圖以金字塔的形狀堆疊出目前常聽到的四個系統名稱,個別在圖面中所處的位置反映出與企業組織層級的對應關係:

最上方是BI(商業智慧),通常供中上階層主管運用簡潔有效的圖形介面,依據自行設定條件查詢以不同項目或時間分析出來的資料,從巨觀的角度快速通盤掌握企業的整體狀況,並且依需求隨時逐層向下追查細項資料了解微觀資訊。

從資料的時間特性來說,BI基本上是以大量的歷史資料"切片"來進行比較分析,可以從過去的資料看到演變過程並且可以快速比較出各項差異,如果假設未來將會重覆過去的演變軌跡,則可以運用過去的資料推算預測將來的數據。可以將BI定位為提供企業事後的統計分析與比較差異,協助企業作好檢討與改進。

第二層是廣為人知的ERP,也是企業內應用人數最多的系統,通常透過表單記錄企業的日常活動,並且經由結帳作業算出目前應有的數據。一般情況下以每月結算所得帳目數據是否正確來判斷ERP系統的成敗,如果從資料的時間特性來看ERP,基本上它是以原始的表單型態保存所有歷史資料。建議將ERP定位為提供企業以日為單位的系統化運作流程,即時協助使用者查詢得知相關資訊進行有效的運作。

以上兩種系統適用於所有類型的企業,除了訂單與應收應付之外,基本上都是記錄與分析過去的資料,而ERP則是唯一的資料來源,所以兩者之間資料本質是一樣的,差別則在於系統操作便利性與畫面呈現方式,在彼此的相對關係上可以將BI視為ERP系統在比較分析方面的進階應用,ERP則專注於配合流程作業提供日常運作所需功能。

下列兩種系統通常僅限於製造業使用,所以由製造業實際作業需求為依據進行說明比較貼切:

所有的製造業都面臨生產排程的困擾,主要的原因在於生產排程必須要以現行的有限資料快速預測出未來短時間內的生產行為,其中牽涉的範圍包括產線設備使用狀況、產能由正常上班時間供應或是需要安排加班、材料能否及時供應、前後製程時間配合是否恰當等眾多因素,如果有任何因素發生變動就需要重新排程。或是試圖進行部份調整以便避開未來將會面臨的某些生產問題,必需要具有快速執行排程運算產出生產計劃的能力,還需要在不同版本生產計劃之間比較差異尋求最佳解決方案,這些工作屬於圖面中第三層系統APS的領域。我們可以將APS定位為製造業用來事先得知生產狀況以及能否如期出貨的預測系統,APS讓製造業對於生產進度與出貨狀況具有未卜先知的能力,協助相關人員以事前防範措施取代臨時應變處理。

圖面的最底層則是MES(製造執行系統),它的本質是以秒為單位持續從產線機台設備收集生產計劃執行過程的資訊,系統記錄生產活動中製令編號、序號、重要零件編號、時間、機台編號以及其他必要的詳細資料。通常在收集到資料之後會先進行檢查,若發現資料不符合生產計劃必須即時提示讓相關人員立刻採取改善措施,若資料屬於正常狀況則加以整理儲存以備日後查詢。

在某些企業的應用實例中MES可以擴充連結看版系統,將取自產線的資訊進行處理之後直接顯示在看板系統,讓生產現場隨時得知相關數據。以實際運作經驗來判斷,MES適合定位為執行現場資料收集與即時反應的管理系統。

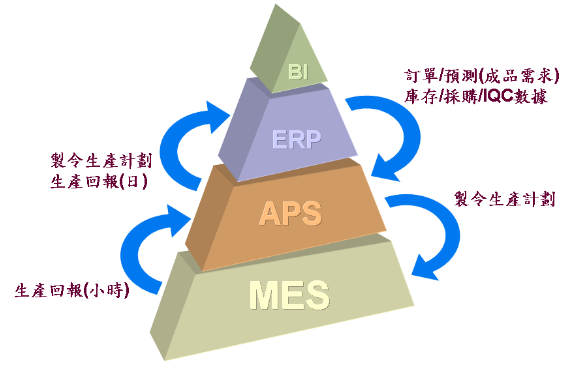

上圖中註明在ERP/APS/MES三者之間彼此傳送的資料項目,以此配合前述的系統定位說明之後可以整合相關系統各司其職,有效完成製造業的整體運作。 |