|

|||

|

|||

|

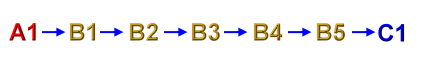

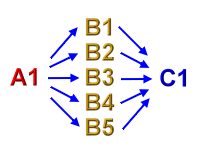

在一般生產作業中,各項製程的相對關係大多數是"循序製程",由第一個製程開始逐一進行生產作業,例如下列圖例中共有7個製程,假設每一個製程都需要5個小時,

如果未進行最佳化的初步排程結果需要35個小時可以完成工作,若進行最佳化則理想狀況下共計需要11個小時才能完成全部的作業。 實際上在某些產業的生產作業行為中,部分的製程是可以平行運作的,例如同樣的範例資料如果是發生在機械業,可能A1製程是以車床對原材料進行外徑切削並且依據需要的尺寸切斷成為單一的毛胚,然後在B1~B5的製程中進行各項加工(車/铣/鑚...)成為設計圖所要求的結構,然後在C1製程進行熱處理成為此製令所產出的零件。 在此生產情況下,如果一整張製令有許多的生產量而且有適當的設備及相關資源可供運用,則實際的生產過程中很可能會分散數量之後同步進行B1~B5的加工,完成這5個製程之後才進行C1的熱處理製程,這樣的安排方式可以用比較短的總生產時間完成所有工作,同時提升產線稼動率。

|

|||