產能與工時對排程的影響

排程運作通常以有限產能為基本原則:

在可運用的產能之內排入工作項目,並且同步扣除所排入項目的需求工時之後,將剩餘的可用產能提供作為下一張製令的排程依據。所以;產能為排程作業中的供給面數據,工時則為排程作業中的需求面數據,舉例說明如下:

假設工廠內有兩條生產線可以進行相同性質的工作,同時有下列五張製令個別需要使用工時如下表:

|

製令 |

需用工時 |

|

A |

7小時 |

|

B |

10小時 |

|

C |

9小時 |

|

D |

8小時 |

|

E |

6小時 |

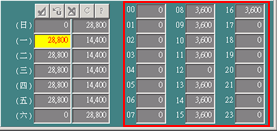

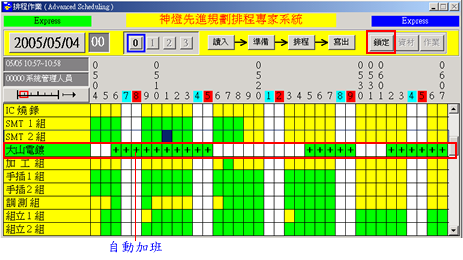

如果未設定其他限制條件並且以每一小格代表一個小時,則進行有限產能排程之後產生的結果如下:

產能以時間為依據,單位可設定為秒/分/小時三者之一。針對產線(機台)設定ㄧ週當中每天的正常產能與可加班產能,系統以設定值為依據產生工作曆及產能數據作為排程運算過程中的可用產能。

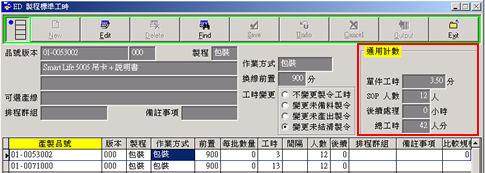

工時必須與產能採用相同單位,進行排程運算時系統會先算出製令的需求工時,然後以需求工時與當時可用產能比對進行實際排程,為了因應不同生產型態的差異,神燈提供下列三種產能運用模式,可依實際狀況選用:

|

通用計數產能模式 |

|

作業特性 |

所加工的產品每一件各別獨立存在,實際進行生產作業時對個別獨立工件進行工作。 |

|

計算需求工時的方式 |

前置準備工時+(工件數量*單件工時) |

|

適用範圍 |

大多數行業的組立或包裝作業。

模具業(精密加工業)放電加工作業。 |

|

獨立批量產能模式 |

|

作業特徵 |

所加工的產品以固定的批量方式存在,實際進行生產作業時以每個批量為最小作業單位,前一批量完成作業之後才能開始進行下一批量的作業。 |

|

計算需求工時的方式 |

前置準備工時+(批量數*單批工時)

※

批量數=應工作數量/每批數量 |

|

適用範圍 |

電子組裝業的SMT或自動插件作業(常見多聯片)。

塑膠射出機的生產作業(常見一模數穴)。

染整業的染色作業。

化工業的反應槽作業

光電產業鏡片真空鍍膜作業

金屬加工業一般熱處理作業 |

|

連續批量產能模式 |

|

作業特徵 |

所加工的產品以固定的批量方式存在,實際進行生產作業時以每個批量為最小作業單位,前一批量尚未完成作業時下一批量即開始作業,前後批量之間有部分重疊工時同步進行作業。 |

|

計算需求工時的方式 |

前置準備工時+單批工時+(批量數-1)*批量間隔工時

※ 批量數=應工作數量/每批數量 |

|

適用範圍 |

陶瓷業隧道式連續窯。

金屬加工業連續式熱處理作業。

連續式粉體塗裝表面處理作業。

電鍍作業。 |

系統相關設定:

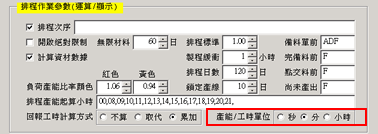

1.在[HB.操作功能參數]中設定系統的產能與工時單位,此單位設定後全系統一體適用,在各相關程式的操作過程中會自動顯示適當的文字作為提示。

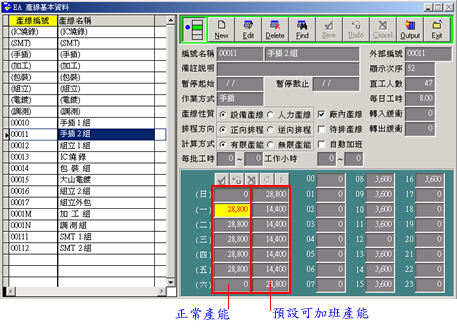

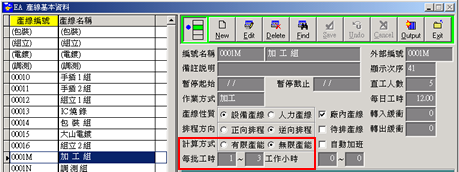

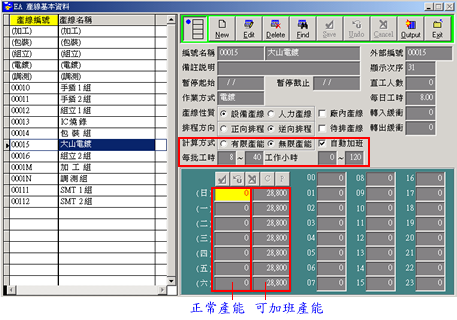

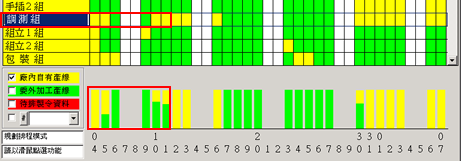

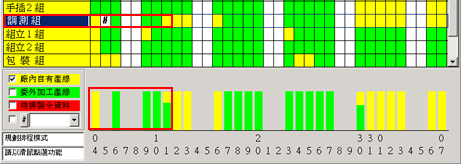

2.在[EA.產線基本資料]中可以對產線(機台)個別設定計算方式為有限產能或是無限產能,通常設定為有限產能的產線(機台)居大多數,無限產能一般適用於支援性質的附屬加工線或是無法得知其產能數據的委外加工線,當製令被排入無限產能的產線時,依據預先設定的每批工時欄位決定其上線與完工時間。(fig)

3.在[EA.產線基本資料]對產線(機台)設定正常工作產能與可加班產能,所有產能均以小時為依據輸入數量,例如產能單位若設定為”分”,每小時的產能最多可以輸入60,如果產能單位設定為”秒”,每小時的產能最多可以輸入3600。

對於有限產能的產線(機台)而言,所設定的產能數據實際作為排程運算依據。

對於無限產能的產線(機台)而言,有輸入產能數據的小時即為可安排工作或可安排加班的小時,所輸入的產能數據值並不影響排程作業結果。

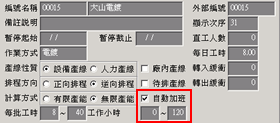

4.在[EA.產線基本資料]中可以對產線(機台)個別勾選自動加班選項及輸入自動加班範圍,設定此功能後排程時參考此產線(機台)可自動加班的範圍,自動依據工作狀況安排加班。此項自動加班設定值對所有產線(機台)均有效。

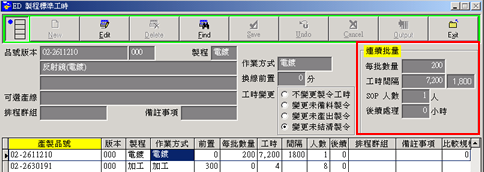

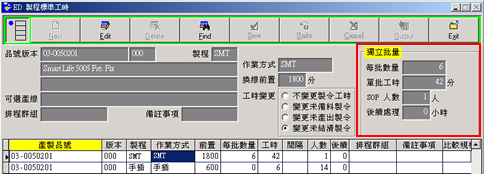

5.在[ED.製程標準工時]可以設定每一品項的標準工時,系統會依據所設定產能模式的不同而個別顯示適當欄位。系統產生製令時由此處取得資訊存入製令,於排程運算過程中依據各製令的資訊計算需求工時。

工作曆或製令個別設定:

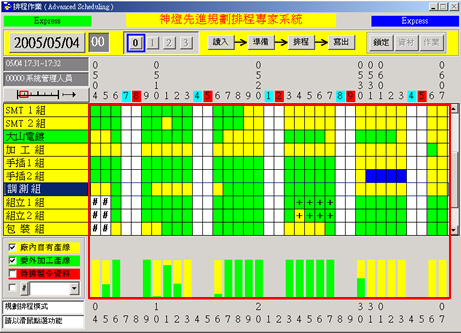

1.實際排程運算的可用產能存放於工作曆之中,此工作曆之原始資料來自於前述的產線機台產能設定資料。經過排程之後工作曆所包含的產能數據直接在排程作業畫面中對應產線(機台)以顏色及符號表現每日的狀態,點選後可以開出視窗進行必要的調整。

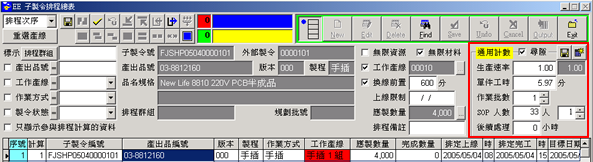

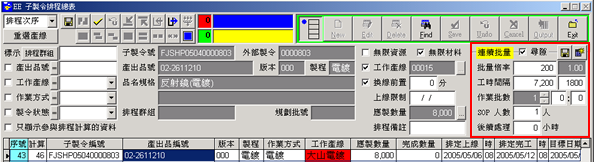

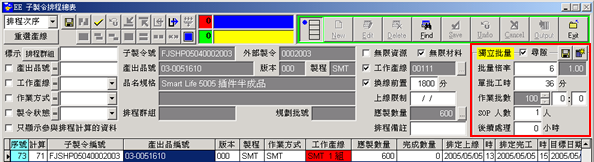

2.在[EE.子製令排程總表]當中可依據實際生產狀況對於某張子製令調整工時相關數據,系統會自動依據產能模式顯示出適當的欄位,此項調整只對該子製令生效。

相關運用技巧:

1.非常態作業的附屬加工線以及無法得知產能數據的委外加工線,建議將計算方式設定為無限產能,同時將所有的正常工作產能欄位設定為0,對應於工作時間的可加班產能欄位請輸入產能數據,並且請勾選自動加班選項。此產線(機台)平常顯示為沒有產能不必加以管理,排入工作時依據所設定的每批工時欄位內容設定上線與完工時間,並以自動加班方式設定適當產能。

2.簽約包下產能的委外加工線請視同廠內產線輸入正常工作產能及可加班產能,執行排程運作時系統會自動排入適當工作項目。

3.若是有部份產線(機台)設定自動加班,請在執行排程之前點選排程作業畫面的”鎖定”按鍵(參閱上圖)設定鎖定產能的範圍,在此範圍內的所有工作曆均鎖定維持現狀,系統不會自動變更產能狀況。(必要時仍然可以人為設定調整)

4.為了避免產線(機台)的工作時間過於凌亂影響作業效率,通常會參考稼動率長條圖適度調班調整產能,將某些時間設定為抵銷產能,讓系統自動將工作集中連續作業。

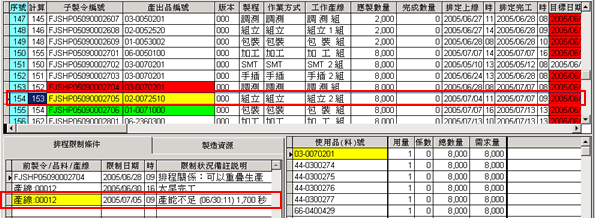

5.在[EE.子製令排程總表]左下角的”排程限制條件”表格中,會顯示出子製令在排程時是否因為產能不足的限制而影響上線時間,如果出現此項限制,只要點選標示為黃色的限制紀錄欄位內容,系統會自動開出視窗顯示相關資訊供判斷之用。舉例說明如下:

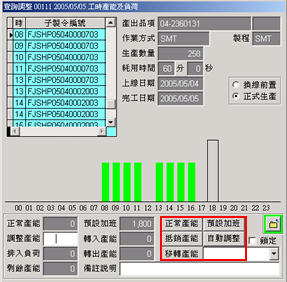

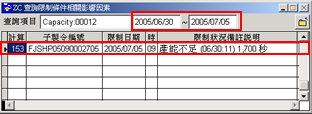

甲、在某張子製令的”排程限制條件”表格出現如附圖的內容,其中黃色欄位的資訊表示原定先預定在2005/06/30上線,但是因為產能不足而無法排入。

乙、如果想要進近一步了解相關資訊,以滑鼠點選黃色欄位,系統會自動產生一個視窗,其中顯示出於2005/06/30~2005/07/05之間,曾經有哪些製令試圖排入上線但是因為產能不足而無法排入。

如果想要解決目標子製令的產能不足因素使它能夠上線,有下列幾種方式:

i.設法在2005/07/05之前利用加班增加1700秒的產能,則可提前排入生產排程。

ii.設定產能轉稼的支援或製造途程範圍的選擇運用來增加產能,則可提前排入生產排程。

iii.調整生產順序,使目標製令可以如預期時間生產。