|

生產現場的作業實務常常會因為品質或成本等因素, 在某些特定製程中將相同工作內容品項集中起來合併生產,

在進行排程運算時必需要個別 維持原有的識別資料(製令/工單/訂單...),

又要安排出適當的換線前置時間與生產作業時間. 在討論這個產業實際運作經驗的過程中,

要先了解神燈用什麼方式判斷工作內容是否相同? 維持原有的識別資料(製令/工單/訂單...),

又要安排出適當的換線前置時間與生產作業時間. 在討論這個產業實際運作經驗的過程中,

要先了解神燈用什麼方式判斷工作內容是否相同?

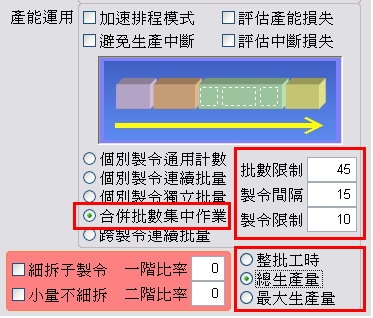

右圖是神燈[ED]程式畫面的一部份,

其中有三個欄位特別加上紅框標示, 這就是神燈用來判斷工作內容是否相同的依據, 分別說明如下:

作業方式:此一品項進行生產的方式,

圖片範例標示以車床進行生產作業.

換線群組:此一品項要開始進行生產之前,

必須要進行的換線前置作業內容. 以車床為例; 此欄位內容設定值對應到安裝程式/裝設料架/其他作業/刀座/刀具...

生產群組:此一品項完成換線前置作業之後,

實際進行生產作業的特性. 通常可能與所用材料(與廢料回收相關), 工作條件(轉速/進刀速度...),

機台參數調整等因素相關. 在某些產業中可能與溫溼度/酸鹼度/反應類別等多種不同因素相關.

神燈以獨有的產能運用模式-"合併批數集中作業"執行此項特殊排程運算功能,

只要設定適當的參數就可以配合前段所介紹判斷方式, 快速找出相同工作內容並且運算排出正確的生產計劃. 右圖中參數分為併批與工時兩組, 依序個別說明如下:

併批參數-此組參數在第一階段中用來決定何時應將製令暫存於緩衝區等待更多製令參與運算,

或是決定那些製令達到標準合併進行生產, 包括下列三個獨立參數.

批數限制:此處的"批數"是一個抽象的概念,

它是決定每一個併批最大規模的依據, 如果運用在金屬加工過程使用的真空熱處理爐; 批數應該是對應於爐內可用空間.

如果運用在電子業被動元件的燒結製程; 批數應該是對應於爐內可放置的盤架數. 如果運用在銅箔基板(CCL)的壓合製程;

批數則是壓合機中可疊置放入的基板總厚度.

製令間隔:此參數用來決定當製令依序進入緩衝區之後,

最多可以容許等待幾張製令的間隔? 若是等待的製令間隔到達此參數, 雖然合計總數量未到達批數限制,

但是神燈不再等待新製令, 直接以目前的資料為依據取出最早送入緩衝區的製令進行合併生產.

製令限制:決定每一次的合併當中最多可以包含多少張製令?

如果緩衝區內製令張數已到達此參數則忽略前兩項, 以現有製令合併進行生產.

(某些產業的特定製程中不希望太多製令併批生產, 以免造成管理與追蹤的困難)

以

下圖為例說明併批參數相關運作, 圖片中的顏色表示作業方式+換線群組+生產群組判斷後的結果,

相同顏色的製令資料代表相同工作內容, 依據下列說明自動進行併批後計算排程的開/完工日期時間.

如果將批數限制參數值設定為30,

則序號7進入緩衝區之後,

序號2與序號6會併批送出進行排程.

如果將批數限制參數值設定為20,

則序號6進入緩衝區之後,

序號2就會被送出進行排程.

若是批數限制參數值設定為19(或小於19),

序號2進入緩衝區後立刻送出進行排程(單張製令本身的數量已經到達參數限制值).

如果將批數限制設定成為一個很大的數值, 圖中所列資料進入緩衝區之後可能以其他參數為依據進行合併. 序號2就會被送出進行排程.

若是批數限制參數值設定為19(或小於19),

序號2進入緩衝區後立刻送出進行排程(單張製令本身的數量已經到達參數限制值).

如果將批數限制設定成為一個很大的數值, 圖中所列資料進入緩衝區之後可能以其他參數為依據進行合併.

如果將製令間隔設定為5,

則序號7進入緩衝區之後,

因為製令間隔數大於參數值5,

神燈會將序號1與序號3兩者合併送出進行排程.

如果將製令限制設定為4,

則上圖資料會留存在緩衝區內, 等到序號10進入緩衝區才會將序號1/3/8/10等共計四張製令合併送出進行排程.

工時參數-此為三選一參數,

共有整批工時; 總生產量; 最大生產量三種選擇. 個別說明如下.

整批工時:不論合併後的總數量多寡,

固定使用一定的工時進行生產, 併批的所有製令都標示相同的開/完工日期時間,

燒結或熱處理等使用爐具的製程適用此選項.

總生產量:依據合併後的總數量乘以單位工時算出總共需要使用的工時,

並且對每一張製令個別計算安排開/完工日期時間,

例如CNC機械加工產業進行平軸承生產的某些特定製程,

為了節省調整機台的時間, 就適用此參數選項.

最大生產量:多張合併製令的品號不同,

依據品號各別統計產量後, 以最大產量乘以單位工時算出總共需要使用的工時, 併批的所有製令都標示相同的開/完工日期時間,

塑膠射出成型產業多品號共用模具射出, 或是汽車側燈熔接製程都適用此參數選項.

以上內容所述,

神燈可以有效進行製程中合併的生產模式排程運算, 在合併後只計算一次換線前置時間,

加上適當的工時參數選項計算所需使用的工時, 並且對每一張製令標示出正確的開/完工日期時間.

協助我們處理複雜的生產排程作業. |