|

大部份的製造業是依據機器設備來設定產能作為執行排程運算的基本資料, 但是實際生產模式中, 人力是一項不可或缺的因素,

雖然有許多設備可以自動化的進行生產作業, 但是仍然需要在變更生產項目時進行換線前置階段的工作,

其中可能包括安裝設定新工作項目所需要的軟體資料, 設定各種送料取料狀裝置(機械手臂, 料架, 夾具...),

依據技術資料進行調校檢測確認機器狀況可用性, 在此過程中, 必需要使用技術人力進行作業.

完成上述換線前置階段之後,

開始進行實際的生產作業, 這時雖然不需使用技術人員就可以讓機器自動進行生產,

但是大多數情況下需要配置人員在現場照顧機器,

差別在於自動化程度較低的設備(例如射出成型機取件後立即完成修邊去料頭與外觀品檢), 必需每人照顧一部機器,

若是自動化程度較高的設備(例如自動車床), 可能一個人可以照顧許多部機器.

許多生管進行排程編製生產計劃時, 受限於所使用軟體的功能而無法考慮人力因素, 或是雖然將人力列入考量,

但是無法因應每日出勤人數可能發生的差異隨時快速重新排程, 所以到最後發現排程與生產兩者無法互相對應,

所排出的生產計劃僅供參考無法實際執行.

如果我們希望排出的生產計劃可以發交現場實際執行作業, 則除了機器設備產能之外, 還必需將各種不同類型的人力列入排程因素,

並且還要有方法來因應每日出勤人力變動時快速重新排程產出新版生產計劃. 在神燈中;

我們以製造資源相關功能來處理這個重大的議題, 下列內容以神燈內附的機械加工業資料為例進行說明.

相關資訊分為基本資料設定與出勤狀況及重新排程比較差異三大部份.

壹.

基本資料設定:設定一次之後可以長期使用.

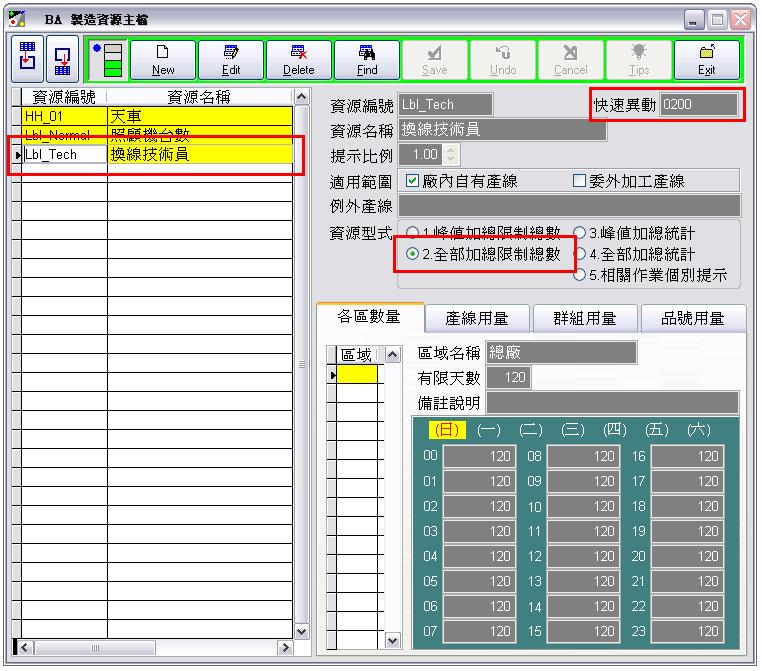

在[BA]製造資源主檔中,

我們分別設定換線技術員與照顧機台數(一般人員可照顧機器的總數量)兩種製造資源, 兩者畫面及說明如下:

在資料中我們設定廠內有兩名可以進行換線前置工作的技術人員, 因為統參數設定產能及工時均以分鐘作為單位,

所以在右下方設定每小時有120分鐘可供運用.

由於每一個人隨時都可能在完成某機器的換線前置作業後立刻轉到另一部機器進行作業, 選擇"全部加總限制總數"的資源型式,

命令神燈依據排程計算需要使用的時間,

自動控制每一小時中全廠使用的數量不可超過右下方所設定的數值(120).

右上方的快速異動欄位填入內容用來告知神燈此項製造資源列入快速異動處理,

資料的排序碼為0200,

在快速異動的處理過程中, 依據此排序碼排列資料.

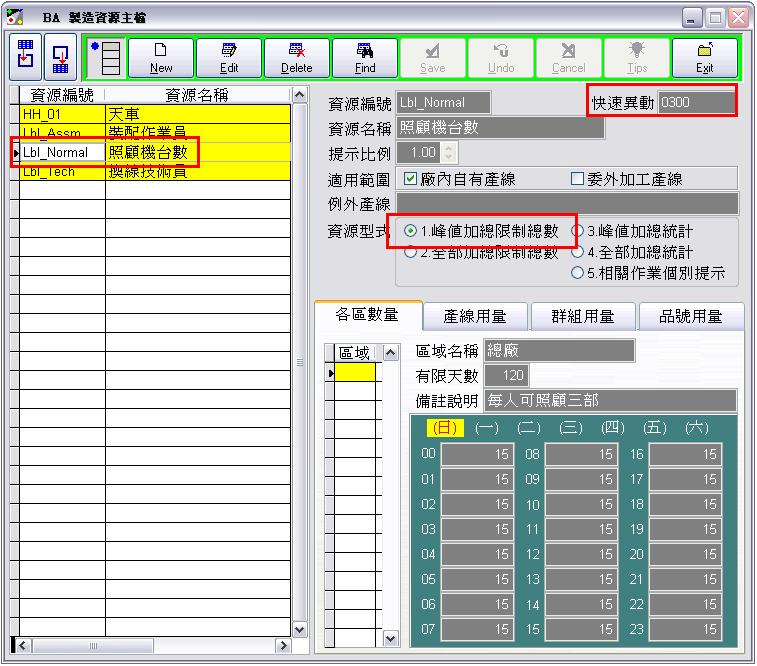

我們同時也設定廠內共有五名一般人員, 由於機器可自動化進行生產, 每人可以同時照顧三部機器, 所以在右下方設定為每小時

最多可同時照顧15部機器.

每部機器進行生產作業時需要使用一個照顧機台數, 若是某一部機器在同一小時之內先完成前一品項的生產,

經過技術人員的換線前置作業之後開始生產下一個品項, 總共還是需要一個照顧機台數,

所以在資源型式選擇"峰值加總限制總數"同一部機器在同一小時內不論換線幾次生產多少種品項, 都以最大值計算需求.

此資源的快速異動排序值設定為0300.

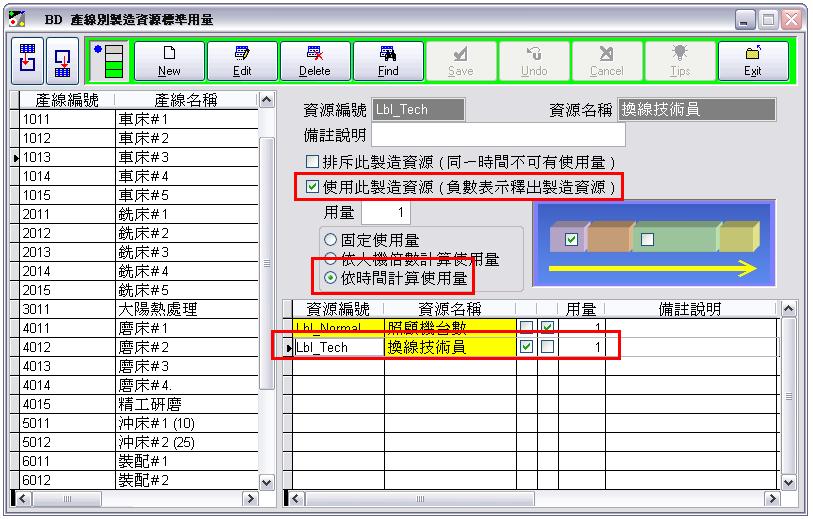

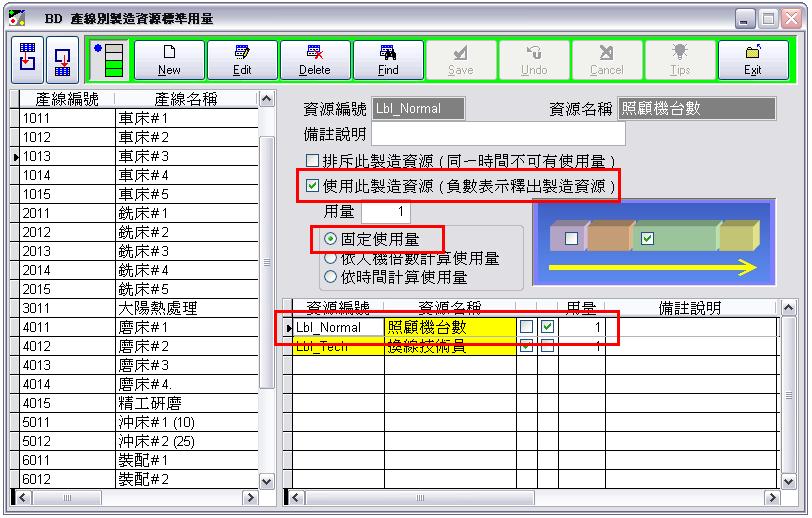

神燈提供對品項或產線(機器)設定使用製造資源的兩種方式, 在此例中我們選擇對產線(機器)設定前述兩項製造資源標準用量,

以車床#3為例, 參考下列兩張圖片可以看出依據勾選欄位(表格及圖片內容互相對應)在換線前置階段使用換線技術

員, 在生產作業階段使用照顧機台數, 各有不同的使用量計算方式, 以此方式設定的資料,

進行排程時會自動計算不同類型製造資源需求量, 排出符合生產實務有效可行的生產計劃.

貳.

出勤狀況:可選擇由製造部提供Excel檔案或生管收到通知後自行操作輸入.

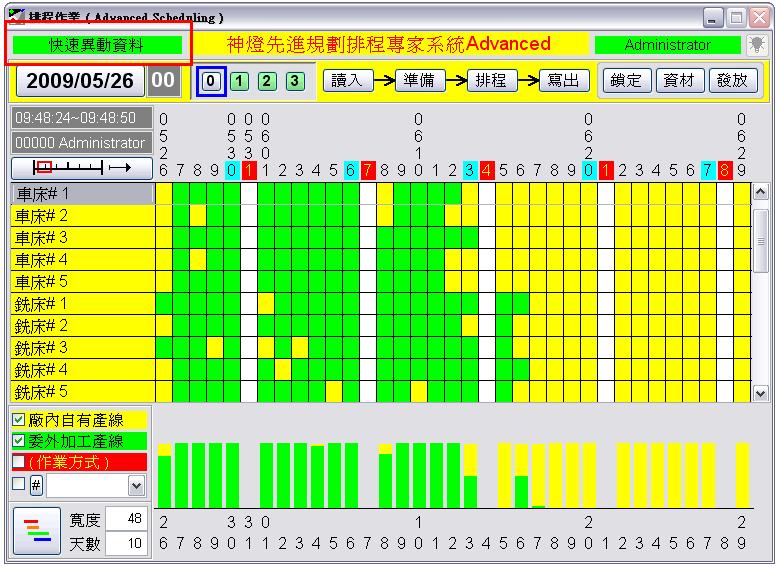

下圖例中資料是在5/25下班前設定由5/26開始進行排程,

生管人員進行排程作業之後, 在排程畫面會出現由黃綠兩色方格組成的產線(機器)負荷甘特圖,

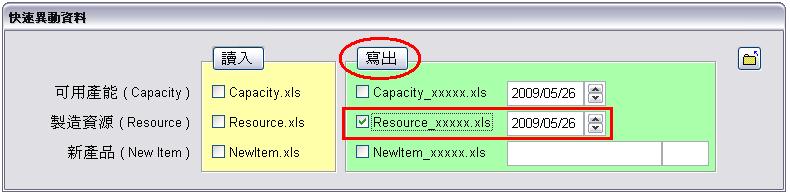

此時可點選左上方的快速異動資料標籤, 出現視窗後勾選產生製造資源異動內容Resource_20090525.xls交給製造部,

檔案內容中列出排程時所依據的5/26當天00點到23點共計24小時當中每一小時換線技術員與照顧機台數.

資料排列次序則以設定製造資源時輸入在快速異動欄位的排序碼為依據. (

0200 /

0300 )

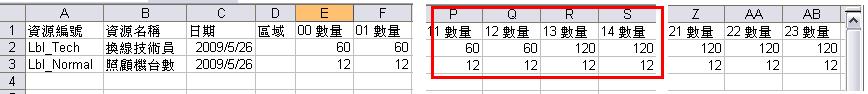

時間進展到5/27的上班時間,

如果有一位換線技術員上午請假, 另有一位一般人員整天請假, 則製造部在Excel檔案中將換線技術員在00~12上午時間每小時的數量改為60(一人出勤,

每小時只有60分鐘可運用),

照顧機台數則是在00~23全天時間每小時數量改為12(四人出勤,

每人照顧3部機器).

然後將Excel檔案以Resource.xls的檔名存放在神燈的input資料夾中.

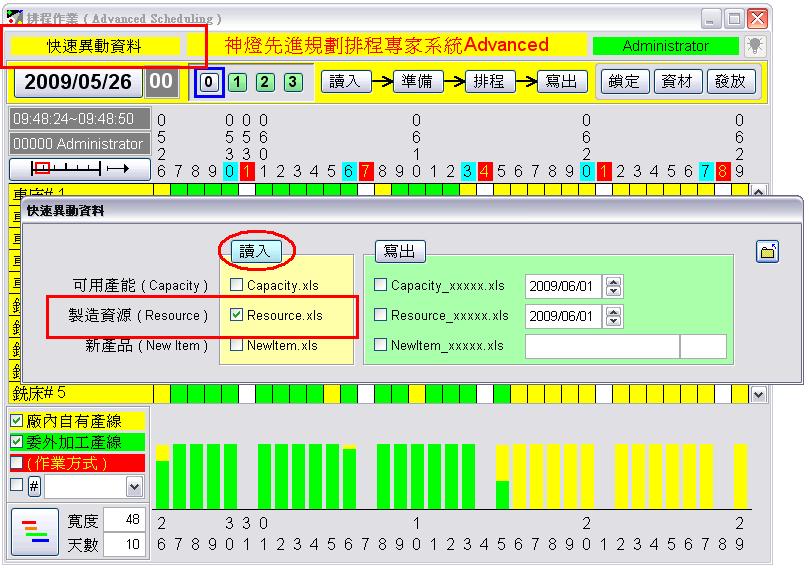

神燈自動檢查發現Resource.xls這個檔案後會在排程畫面中將快速異動資料的標籤變成黃色提示有資料等待讀入.

以滑鼠在標籤點兩下之後會出現視窗其中自動勾選應該讀入的選項並且將讀入鍵變為淺藍色作為提示如下圖.

完成讀入資料並且結束視窗之後,

在排程畫面下方的日期會出現黃色提示當天的製造資源數量發生變動, 點選後可以開窗看到變動後的製造資源數量, 請參考下列兩張圖片.

以上介紹的過程是由製造部提供修改後的Excel檔案給生管,

若是製造部提供出勤狀況之後由生管自行輸入, 則不必經由Excel檔案的作業與傳遞過程,

在點選日期後出現的上圖視窗中自行操做設定即可.

參.

重新排程比較差異:排程後變更生產計劃並且快速比較得知影響範圍與程度.

點選排程鍵之後,

神燈會依據變更後的製造資源數量進行排程, 下圖左方是原有的黃綠色方格, 右方則是重新排程之後的黃綠色方格,

兩相比較可以看出因為出勤狀況的影響, 使兩週內的稼動率下降, 產能使用率降低的結果使得代表產能過剩的黃色方格增加(從16增加到22),

代表產能充份運用的綠色方格減少(從94減少到88).

如果在排程之前先產生開放模擬區作為比對分析差異之用,

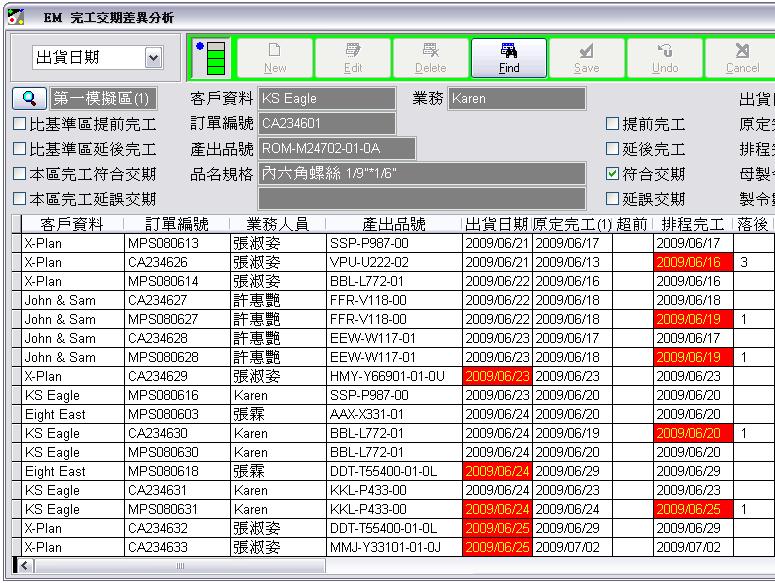

可以利用[EM]的功能看到更進一步的分析,

下圖就是[EM]畫面中看到因為出勤變動而導致延後完成的訂單資料,

可以進一步掌握更完整深入的資訊.

如果這些完工日期的變動屬於可容許的範圍, 就不需要進行應變處理, 如果會影響到重要客戶的訂單,

可能需要考慮安排某些時間的加班以便彌補生產進度所受到的影響.

經過以上的說明,

可以看出如果要從系統排出有效可行的生產計劃, 確實需要在產能之外妥善運用製造資源, 這是神燈可以排出實際運作生產計劃,

發揮極大效益. 而其他類似軟體卻只能排出參考用生產計劃的主要差異之一.

|