|

我們常常會看到生管總是拿著計算機加加減減的算個沒完,這正是生管的一個大困擾-「計算生產的需求量」,尤其半成品的需求,不敢算多也不敢算少,公司不希望有多餘的庫存,但出貨也不容許延遲,到底要多少?生管期望有好的工具可以解決生產需求的問題,神燈排程系統的精心規劃,使得排程工具也可以解決製令規劃上問題。

製品的生產規劃依生產管理的政策,可能有多種規劃模式,而製令的規劃即是落實生產政策的具體作為之一;神燈系統可以執行多種製令規劃模式的需求:

一.製成品的各階製令依需求量一次完整產生

一般適用時機:

以接單生產或是只備成品庫存為主,對半成品的庫價值利益不高有較嚴格的控管。

神燈解決方案:

依照訂單或是Forecast需求的成品數量,完整的開出各階製令,成品與製程中的半成品製造關係及數量都是完整的對應。

這個方式使得生產需求與製令及製程中各半成階品量均能完全均等對應,不致產生過剩或不足的困窘現象。

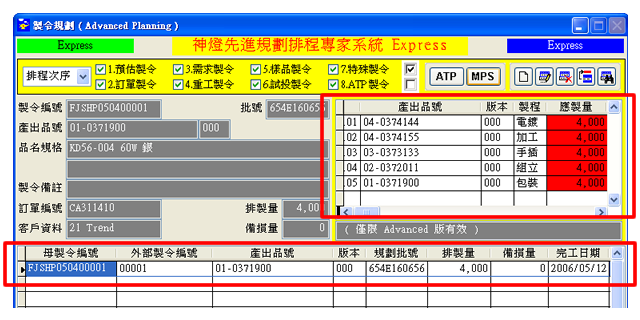

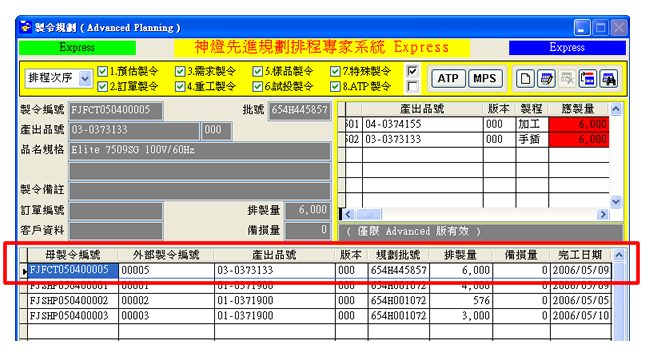

上圖為一筆生產品項(訂單或Forecast)產生母製令時,直接展開產生各個製程的半成品子製令。

二.製成品中間製程的製令能夠依需求合併產生及規劃:

一般適用時機:

當半成品與成品的生產管理政策有不同的考量時,例如多有模組化共用半成品的生產排程必需執行整合規劃,希望達到製程中合併生產的效益。

神燈解決方案:

將多筆需求的關鍵半成品依需求量合併製令生產,以減少製令筆數、換線、品質控管或其它行政作業成本;在此我們舉圖中例子成品號01-0371900關鍵半成品號03-0373133為例。

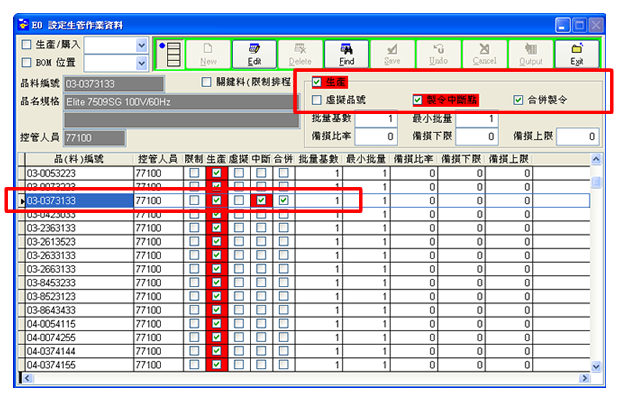

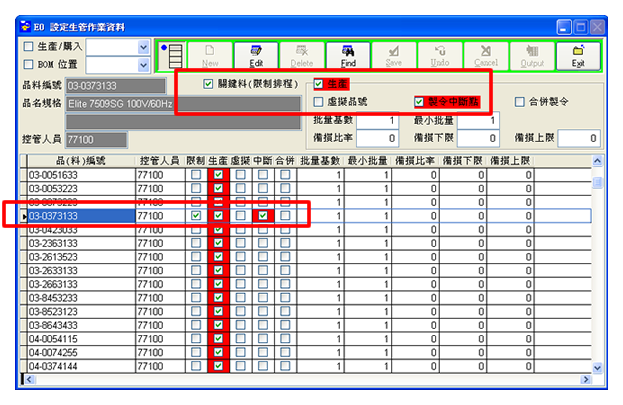

A.首先在「E0設定生管作業資料」程式,將關鍵半成品項勾選設定「製令中斷點」及「合併製令」參數。

(關鍵半成品設定「製令中斷點」及「合併製令」參數)

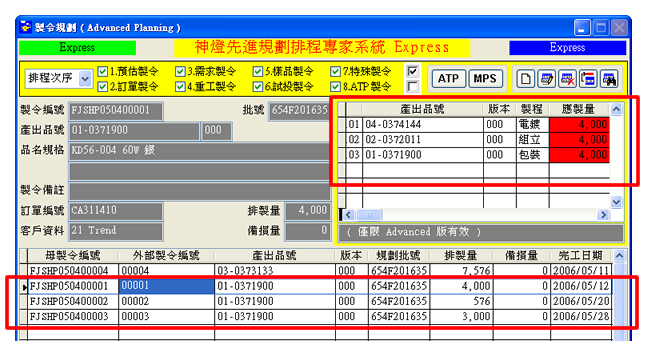

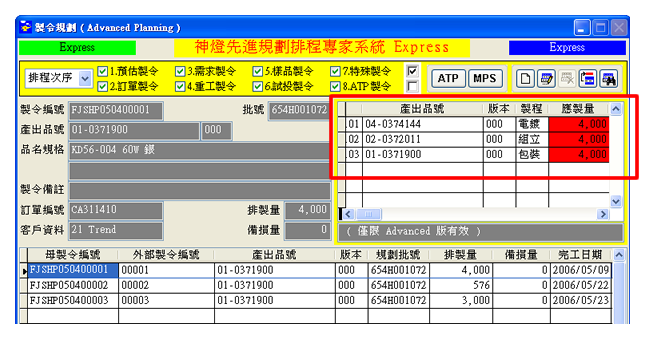

B.在同時有多筆需求的情況下,可以將相同的半成品製令合併產生

上圖顯示三筆品號為01-0371900的訂單,產生製令時共同的關鍵半成品號03-0373133已經合併總需求量7576PCS自行產生一張母製令,而原成品段的子製令中則不再產生關鍵半成品及其前製程的製令。

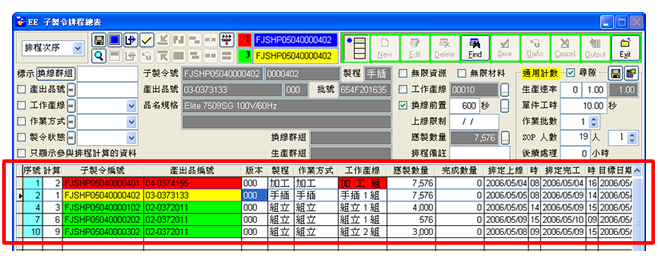

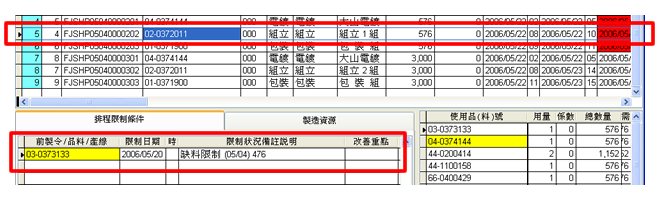

C.生產流程的製造關係仍可保持正常維繫

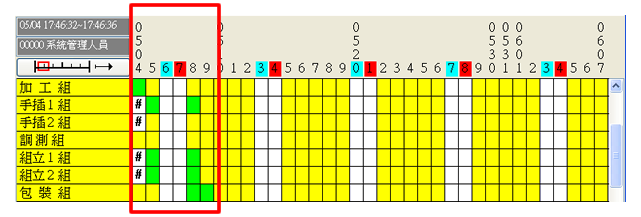

我們篩選有直接製造關係的製令:

黃色:為點選的關鍵半成品製令。

紅色:顯示為其前製程製令。

綠色:顯示為其下製程製令。

雖然成品段與關鍵半成品段各自產生製令,但仍然可維持正常先後製程順序的製造關係,所以關鍵半成品仍然依製令關係,直接分配給原始合併的三張訂單需求。

三、關鍵半成品製令不跟隨成品的需求(訂單)產生製令,而以Forecast需求另行安排生產。 一般適用時機:

成品依訂單需求產生製令,而關鍵半成品則依Forecast需求另行規劃生產製令,而供需之間仍能依資材數據的計算,產生供需的正確資訊。

神燈解決方案:

將關鍵半成品項設定「關鍵料」及「製令中斷」參數,除了使關鍵半成品不跟隨成品的需求產生製令之外,同時也成為成品段有限制性的關鍵料,在排程時會考慮資材數據的變化及需求,如庫存、WIP及訂單需求等;而關鍵半成品的供給則另依需求(Forecast)另行產生製令。

A.首先在「E0設定生管作業資料」程式,將關鍵半成品項勾選設定「關鍵料」及「製令中斷點」參數。

上圖把關鍵半成品設定為「關鍵料」及「製令中斷」,成為關鍵用料品項。

B.產生訂單需求的成品製令,關鍵半成品不會跟隨產生製令。

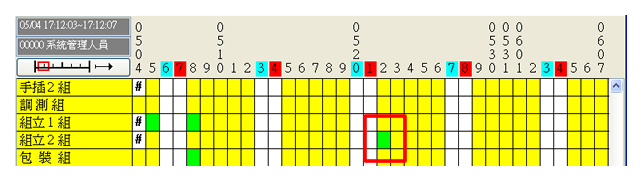

C.若在欠缺關鍵半成品(如庫存及WIP的不足)時執行排程,系統將會有缺料資訊的顯示,同時遞推製令排程上線的時間,下圖例子也因而造成生產延遲(最右欄出現紅色提示)。

(受缺料限制的排程出現向後遞推的產能稼動時間)

D.如果增加的Forecast關鍵半成品製令或庫存數量,則可以滿足成品段的生產需求。

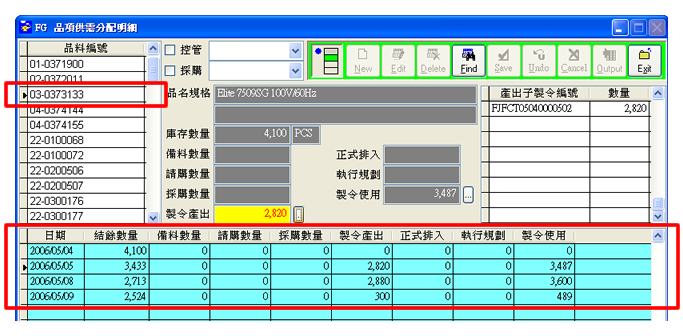

圖一:產生關鍵半成品Forecast製令《製令代碼:FCT》。

圖二:重新排程後原本關鍵半成品的缺料情形已經解決,生產狀況並沒有

發生遞推的現象。

圖三:檢視「FG品項供需分配明細」程式可以看到物料需求供需狀況已經滿足出貨的生產需求。

以上的例子是利用系統程式的功能,將關鍵半成品分別設定「製令中斷點」、「合併製令」及「關鍵料」的參數,靈活應用在複雜而多模式的生產管理政策上;本期所介紹的例子,是預設在一個標準的規劃模式上,系統依設定的原則「自動執行最佳化」的處理;事實上,我們在下一期將繼續介紹,如果製令需求規劃的模式,必需依不同狀況來判斷時的解決方案,我們稱為「人機整合的最佳化」,利用系統的效能結合人的判斷,做最佳化的執行效果。神燈系統所提出這樣的解決方案,期望能解決生產需求管理上的困境,不但簡化生管作業,也使得生產需求不再高估或遺漏。

|