|

為了因應全球化所帶來的整體競爭,許多企業逐步邁向多據點生產模式,在生產管理方面隨之面臨了前所未有的挑戰,許多人也將多地點排程作業列入評選APS的功能項目之ㄧ,本文針對此一趨勢說明神燈(Advanced)如何協助企業有效進行管理。

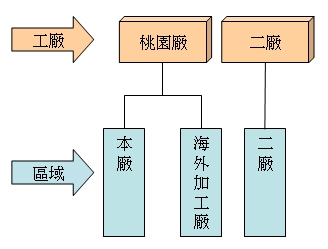

討論此一問題必須先確認組織架構,在神燈的整體規劃中將生產單位分為"工廠"與"區域"兩級組織,"工廠"是神燈所定義的基本排程作業單位,每一個"工廠"由一個專責的生管部門處理生產排程作業,一個"工廠"之內可以包含一個或數個"區域",不同的"工廠"則各自依據其相關條件進行生產排程與實務運作。以下列出兩種常見的多地點排程作業模式。

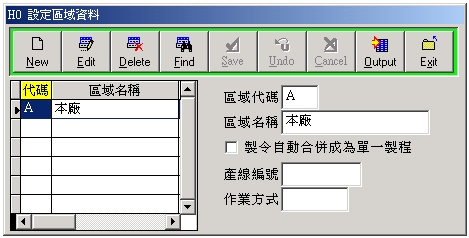

一廠多區型態:在神燈(Advanced)之中可以設定許多區域,每一個區域的排程資料都是各自獨立互不干擾,組織架構上則歸屬於同一個工廠,所以還是由同一個生管單位進 行排程作業。假設有一家公司工廠設在桃園,有部分廠內產線與部分委外加工產線,彼此之間工作互相銜接,則如圖設定一個命名為"本廠"的區域包含廠內產線與委外加工產線,安排在桃園進行生產的訂單在此區域內進行排程,神燈會自動依據相關條件評估效益後安排適當的場內或委外加工產線選擇進行生產。(以一個區域涵蓋廠內外相關作業範圍) 行排程作業。假設有一家公司工廠設在桃園,有部分廠內產線與部分委外加工產線,彼此之間工作互相銜接,則如圖設定一個命名為"本廠"的區域包含廠內產線與委外加工產線,安排在桃園進行生產的訂單在此區域內進行排程,神燈會自動依據相關條件評估效益後安排適當的場內或委外加工產線選擇進行生產。(以一個區域涵蓋廠內外相關作業範圍)

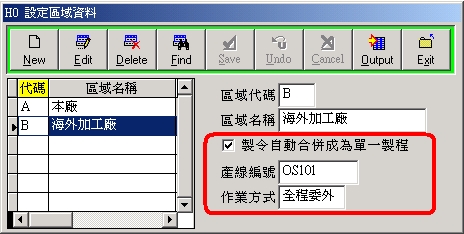

後來這家公司因為某些因素,在海外擴增委外加工廠,一部份訂單備妥材料後由該廠進行全程生產與出貨,實際的生產細節則由該廠自行管理,針對此一需求可在神燈另外設定一個稱為"海外加工廠"的 區域,此區域排程作業與前述的桃園廠互不相干,而且此區域有一個特性就是排入生產的品項要自動簡化排程內容,只要能夠即時供應材料讓該廠依據訂單需求如期完工即可,桃園廠不必管理海外加工廠的生產細節。 區域,此區域排程作業與前述的桃園廠互不相干,而且此區域有一個特性就是排入生產的品項要自動簡化排程內容,只要能夠即時供應材料讓該廠依據訂單需求如期完工即可,桃園廠不必管理海外加工廠的生產細節。

在此運作型態下所有資料的完工日期與出貨日期都在同一畫面顯示與比較,能夠有效進行產銷協調作業,如果在神燈的畫面點選更換區域,則可以查詢所選擇區域內的詳細資料或進行排程作業。實際的生產作業則依據需求由各區自行管理。

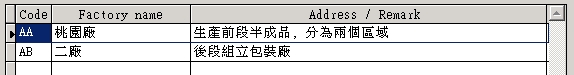

多廠作業型態:若是這家公司經過一段時間的運作之後,在另一個地點開設第二家工廠,此工廠依訂單需求自桃園廠取得半成品,自行完成後段的生產作業後出貨,而且屬於自有工廠必須完全管理所有作業過程,此時必需在同一部伺服器中安裝第二個工廠進行排程,執行神燈時可見到如下圖內容共有兩個工廠可供選擇,每個 工廠的資料均個別獨立運作。 工廠的資料均個別獨立運作。

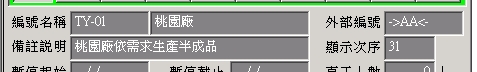

若是二廠所需的半成品無法由桃園廠依據計劃事先生產,必須要等二廠排出生產計劃之後桃園廠才能依據需求進行生產,二廠的的資料中可以如圖所示將桃園廠設定為一條產線,並且在資料欄位中標示此產線實質上由系統中的另一個工廠執行生產作業。則二廠依據訂單完成排程之後,桃園廠可以讀取得知二廠的 半成品需求,並且在桃園廠的資料中產生對應生產計劃,與桃園廠自行接單後產生的需求一同進行排程作業。 半成品需求,並且在桃園廠的資料中產生對應生產計劃,與桃園廠自行接單後產生的需求一同進行排程作業。

綜合以上的資訊,整體架構呈現右圖的現象,共有桃園廠與二廠兩個工廠,其中桃園廠之下有本廠與海外加工廠兩個 區域,二廠之下則只有二廠這個區域。接入的訂單首先在桃園廠與二廠之間選擇主要生產工廠,若是決定在桃園廠生產,則由桃園廠生管安排在本廠或海外加工廠其中的一個區域進行生產。若是選擇二廠作為主要生產工廠,則二廠的生管進行排程之後,需要由桃園廠提供的半成品會出現在桃園廠的排程資料中,桃園廠的生管仍然可以依據整體狀況進行適當的排程。 區域,二廠之下則只有二廠這個區域。接入的訂單首先在桃園廠與二廠之間選擇主要生產工廠,若是決定在桃園廠生產,則由桃園廠生管安排在本廠或海外加工廠其中的一個區域進行生產。若是選擇二廠作為主要生產工廠,則二廠的生管進行排程之後,需要由桃園廠提供的半成品會出現在桃園廠的排程資料中,桃園廠的生管仍然可以依據整體狀況進行適當的排程。 |